Одной из основных причин выхода из строя кузнечных штампов объемного деформирования с глубокими гравюрами, при производстве поковок типа катков с широким венцом, является образование и развитие магистральных трещин, образующихся при малом числе циклов нагружения (102–105), в угловых переходах от боковой поверхности к днищу, у основания бобышек и в галтелях хвостовика. В других случаях причиной выхода из строя штампов может быть истирание, смятие, разгар, в результате теплового удара (облойные мостики, бобышки, выступающие углы). В зависимости от формы поковки каждый из указанных факторов может быть преобладающим и определять стойкость штампа. Причиной возникновения трещин малоцикловой усталости является концентрация напряжений и деформаций в указанных участках штампа. При этом штамп в целом деформируется упруго, а зоны концентрации испытывают циклические упругопластические деформации, достигающие 1–2 % [1].

В температурном режиме работы штампов горячего объемного деформирования металлов различают четыре стадии: предварительный подогрев, нестабильный температурно-силовой режим начала работы, наиболее продолжительный квазистационарный период при установившемся режиме рабочего: процесса и период естественного охлаждения по окончании процесса штамповки. Температура участков гравюры (облойные мостики, бобышки и т.п.), которые в первую очередь соприкасаются с разогретой заготовкой, повышается с 300 до 550–650 °С, а ее градиент достигает максимального значения. При соприкосновении металла заготовки с дном глубокой полости значительная часть тепла уже отдана, поэтому температура угловых переходов гравюры колеблется в диапазоне 200–450 °С, а градиент температуры снижается в 2–3 раза.

Нестационарность силового нагружения штампа вызывается изменением сопротивления пластическому деформированию материала за счет рассеяния температуры заготовки, состоянием облойного мостика, отклонениями фактического объема заготовки от оптимального значения и другими причинами, что в ряде случаев приводит к преждевременному выходу из строя штампов [1].

Проблема повышения стойкости штампов приобретает особую остроту в связи с автоматизацией процесса штамповки и созданием роботизированных кузнечно- прессовых комплексов.

На первом этапе ставилась цель – исследовать сопротивление малоцикловому деформированию и разрушению перспективных штамповых сталей 4Х5МФС, 5ХНМФС и широко распространенной стали 5ХНМ в процессе малоциклового нагружения при нормальной и повышенной (450 °С) температурах. Режимы термической обработки и механические характеристики исследуемых материалов указаны в табл. 1. Твердость сталей после отпуска составляла HRC = 40–42, что примерно соответствует твердости гравюры крупных штампов объемного деформирования.

Таблица 1

|

Марка стали |

Режим термообработки |

T, °C |

σ0,2, МПа |

σв, МПа |

δ5, % |

ψ, % |

|

4Х5МФС |

Закалка (воздух, 1040 °C, 10 мин.); |

20 |

1150,0 |

1400,0 |

13,7 |

39,5 |

|

отпуск (630 °C, 4 час) |

450 |

865,0 |

1126,0 |

11,2 |

44,6 |

|

|

5ХНМФС |

Закалка (масло, 960 °C, 10 мин.); |

20 |

1240,0 |

1340,0 |

13,5 |

38,6 |

|

отпуск (625 °C, 6 час) |

450 |

840,0 |

1011,0 |

10,1 |

42,6 |

|

|

5ХНМ |

Закалка (масло, 850 °C, 10 мин.); |

20 |

1240,0 |

1380,0 |

13,0 |

38,5 |

|

отпуск (490 °C, 4 час) |

450 |

790,0 |

952,0 |

12,0 |

58,0 |

Испытания на малоцикловую усталость проводили на специально разработанной установке [7, 8, 20] при чистом плоском изгибе образцов, длина, ширина и высота рабочей части которых равнялась соответственно 30, 10 и 5 мм. Прогиб образца при испытаниях изменялся по симметричному циклу, поскольку в этом случае ограниченные пределы выносливости имеют минимальные значения. Частота нагружения составляла 25 цикл/мин. Образцы нагревали пропусканием электрического тока. Измерение и поддержание заданной температуры обеспечивалось потенциометром ПСР1-03.

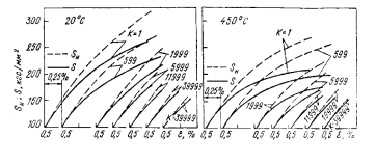

В процессе испытаний выборочно по числу полуциклов нагружения k записывали диаграммы чистого упругопластического изгиба в координатах «изгибающий момент М – прогиб f расчетной части образца». По диаграммам изгиба в соответствии с работами [2. 3, 4, 8] определяли, для наиболее удаленного слоя образца, деформацию ε, номинальное напряжение Sн и действительное напряжение S с учетом пластической деформации. Полученные данные использовали для построения обобщенных диаграмм упругопластического деформирования [3, 5]. На рис. 1 приведены такие диаграммы для стали 4Х5МФС. Аналогичные диаграммы были построены для сталей 5ХНМФС и 5ХНМ.

Выявлено, что у всех исследуемых материалов сопротивление деформированию снижается по мере роста числа циклов нагружений. При 450 °С сопротивление деформированию ниже, чем при нормальной температуре, а процесс разупрочнения протекает интенсивнее. При обеих температурах сопротивление деформированию сталей 4Х5МФС и 5ХНМФС выше, чем у стали 5ХНМ.

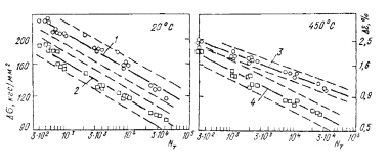

Следует иметь в виду, что формоизменение гравюры штампа, накопление повреждений от истирания и смятия определяются, главным образом, величиной действующих напряжений, а усталостное разрушение штампов обусловлено повторными упругопластическими деформациями в зонах концентрации напряжений. В соответствии с этим исследовали сопротивление усталостному разрушению штамповых сталей при силовой и деформационной трактовках процесса разрушения. Поскольку размеры образцов существенно отличались от размеров штампов, то усталостным разрушением считали не окончательное разделение, а появление в образце трещины длиной 0,8–1 мм. При деформационной трактовке кривые малоцикловой усталости получали в координатах «размах упругопластической деформации Δε – число циклов NТ до появления трещины». При силовой трактовке кривые малоцикловой усталости строили в осях «размах напряжения Δσ – число циклов NТ». Уровни Δε, Δσ выбирали при числе циклов, равном половине долговечности образца. Для построения кривых малоцикловой усталости использовали результаты испытаний не менее 15 образцов каждого материала.

Данные усталостных испытаний (рис. 2) подвергали статистической обработке по известной [9, 14] методике. При этом, зависимости между размахами деформаций, напряжений и числом циклов были приняты в виде степенных функций Δε×NТ m = A, Δσ×NТ n = B, где m, A, и n, B – параметры кривых малоцикловой усталости при деформационной и силовой трактовках процесса разрушения. В результате статистической обработки определены параметры кривых малоцикловой усталости (табл. 2).

Рис. 1. Обобщенные диаграммы деформирования стали 4Х5МФС, при нормальной и повышенной температурах

Рис. 2. Зависимость малоцикловой усталости стали 4Х5МФС от размаха напряжений (1, 3) и упругопластических деформаций (2, 4), при нормальной и повышенной температурах (пунктиром отмечены области рассеивания данных эксперимента с вероятностью 99,73 %)

Для сопоставления долговечности штамповых сталей, при деформационной трактовке процесса разрушения, выбраны три уровня амплитуды деформации, равные 0,8; 0,4 и 0,3 %. Соответствующие значения долговечностей, при нормальной и повышенной температурах, приведены в табл. 3. Из полученных данных видно, что при нормальной температуре все испытанные стали имеют примерно одинаковое сопротивление разрушению, тогда как при 450 °С долговечности этих сталей существенно разные. При низком уровне задаваемой деформации (0,3 %) несколько большую долговечность имела сталь марки 5ХНМФС, тогда как при амплитуде деформаций 0,8 % долговечность исследуемых материалов примерно одинакова.

В табл. 3 приведены данные о долговечности исследуемых материалов при силовой трактовке процесса разрушения: сопоставлены результаты, полученные при трех амплитудах напряжений, равных 1000, 800 и 600 МПа. Видно, что более высокую долговечность имеют стали 4Х5МФС и 5ХНМФС. С повышением температуры испытаний до 450 °С долговечность стали 5ХНМ существенно снижается.

Таблица 2

|

Марка стали |

T, °C |

т |

А, % |

п |

В, МПа |

|

4Х5МФС |

20 |

0,299903 |

13,409 |

0,142159 |

5723,0 |

|

450 |

0,236984 |

7,490 |

0,087713 |

3274,1 |

|

|

5ХНМФС |

20 |

0,328462 |

16,065 |

0,155508 |

6007,0 |

|

450 |

0,197608 |

5,641 |

0,078241 |

3051,1 |

|

|

5ХНМ |

20 |

0,330246 |

16,497 |

0,125255 |

4669,1 |

|

450 |

0,293979 |

12,422 |

0,079341 |

2401,3 |

Таблица 3

|

Марка стали |

Т,° С |

Δε, % |

Δσ, МПа |

||||

|

0,8 |

0,4 |

0,3 |

1000 |

800 |

600 |

||

|

Долговечность (в циклах) |

|||||||

|

4Х5МФС |

20 450 |

1400 681 |

10700 11260 |

31547 42704 |

1653 276 |

7825 3511 |

59200 93280 |

|

5ХНМФС |

20 450 |

1040 588 |

9300 19620 |

22220 84120 |

1179 221 |

4955 3829 |

31480 131600 |

|

5ХНМ |

20 450 |

1090 1066 |

12600 12680 |

22807 29967 |

870 10 |

5170 167 |

51400 6269 |

Таким образом, проведенное исследование позволило установить, что стали 4Х5МФС и 5ХНМФС в сравнении со сталью 5ХНМ обладают более высоким сопротивлением малоцикловому деформированию и разрушению.

На втором этапе, в продолжение работ [2–11], изучали закономерности малоциклового деформирования и накопления повреждений сталей 5ХНМ и 5ХНМФС при нестационарном силовом и температурном нагружениях. Твердость материалов, также, составляла 40–42 HRC. Как показал проведенный анализ [1], материал в зонах концентрации, при близком к отнулевому циклу нагружения штампа, испытывает примерно симметричный цикл изменения местных напряжений и упругопластических деформаций. При этом напряжения в зонах концентрации существенно больше удельной деформирующей силы на зеркало гравюры. Испытания на малоцикловую усталость осуществлялись в условиях чистого изгиба, при симметричном цикле, на установке [7, 8, 20].

Программа испытаний включала двухступенчатое одно- и многоблочное синхронное изменение уровня температуры и амплитуды деформации. Температура ступеней составляет 20, 200 и 450 °С; амплитуды упругопластических деформаций еа на ступенях варьировались в диапазоне 1,16–0,30 %, что соответствует долговечности 5×102–2×104 циклов до образования трещины NT длиной 0,5–0,8 мм или до разрушения N (Табл. 4). Такие режимы нагружения и нагрева близки к условиям работы материала угловых участков гравюры штампа.

Испытания проведены по одиннадцати программам при различных сочетаниях амплитуд деформаций и уровней температуры. При этом предварительно получены обобщенные диаграммы деформирования S(к) –ε(к) исследуемых материалов в условиях жесткого стационарного нагружения при температурах 20, 200 и 450 °С, а затем изучено влияние нестационарного термомеханического нагружения на закономерности малоциклового деформирования и накопления повреждений. Программные испытания проводили при различных сочетаниях амплитуд деформаций и уровней температуры. Данные результатов испытаний стали 5ХНМФС приведены в табл. 4.

В ходе испытаний, по методике [2, 3, 4, 8], на каждой из ступеней термомеханического нагружения, зафиксированы деформации ε(к) и действительные напряжения S(к) при постоянном числе полуциклов К, и по ним построены обобщенные диаграммы стационарного деформирования сталей 5ХНМ и 5ХНМФС, при соответствующих температурах.

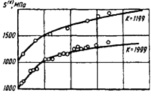

Установлено, что обобщенные диаграммы деформирования S(к)–ε(к), на стадии стабилизации, в характерном для штампов диапазоне долговечностей (5×102–2×104 циклов) при стационарном и программном термомеханическом нагружениях, практически совпадают (рис. 3). Этот вывод согласуется с результатами ряда работ для других материалов, и подтверждает существование термомеханической поверхности деформирования- S(к)–ε(к)–Т, и ее инвариантность от предыстории программного термомеханического нагружения. Таким образом, обобщенные диаграммы деформирования S(к)–ε(к), полученные при стационарном изотермическом нагружении [2, 3, 4, 7–11], можно использовать при анализе напряженно-деформированного состояния (НДС) элементов штампов в эксплуатации.

Таблица 4

|

№ программы |

Режим |

№ образца |

|

n1, циклы |

|

ea2, % |

цикл |

|

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

I |

|

1 |

0,797 |

300 |

|

0,640 |

|

|

|

|

2 |

0,781 |

300 |

|

0,642 |

|

|

|

||

|

II |

|

3 |

0,575 |

1000 |

|

0,733 |

|

|

|

|

4 |

0,568 |

1000 |

|

0,787 |

|

|

|

||

|

III |

|

5 |

0,869 |

300 |

|

0,560 |

|

|

|

|

6 |

0,849 |

300 |

|

0,556 |

|

|

|

||

|

IV |

|

7 |

0,598 |

1000 |

|

0,923 |

|

|

|

|

8 |

0,583 |

1000 |

|

0,863 |

|

|

|

||

|

V |

|

9 |

0,924 |

300 |

|

0,557 |

|

|

|

|

10 |

0,932 |

300 |

|

0,571 |

|

|

|

||

|

VI |

|

11 |

0,579 |

1000 |

|

0,943 |

|

|

|

|

12 |

0,568 |

1000 |

|

0,940 |

|

|

|

||

|

VII |

|

13 |

0,865 |

300 |

|

0,666 |

|

|

|

|

14 |

0,772 |

300 |

|

0,605 |

|

|

|

||

|

15 |

0,755 |

300 |

|

0,458 |

|

|

|

||

|

VIII |

|

16 |

0,598 |

1000 |

|

0,799 |

|

|

|

|

17 |

0,578 |

1000 |

|

0,801 |

|

|

|

|

Окончание табл. 4 |

|||||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

9 |

10 |

|

IX |

|

18 |

0,587 |

1000 |

|

0,596 |

|

|

|

|

19 |

0,579 |

1000 |

|

0,610 |

|

|

|

||

|

20 |

0,649 |

300 |

|

0,690 |

|

|

|

||

|

X |

|

21 |

0,575 |

1000 |

|

0,574 |

|

|

|

|

22 |

0,563 |

1000 |

|

0,557 |

|

|

|

||

|

23 |

0,715 |

300 |

|

0,671 |

|

|

|

||

|

XI |

|

24 |

1,122 |

125 |

|

0,687 |

|

|

|

|

25 |

1,122 |

100 |

|

0,297 |

|

|

|

||

|

26 |

1,122 |

100 |

|

0,297 |

|

|

|

||

|

27 |

1,162 |

100 |

|

0,297 |

|

|

|

||

Примечание: В числителе указаны результаты испытаний на трещинообразование, в знаменателе – на разрушение.

а)

а)  б)

б)

Рис. 3. Обобщенные диаграммы деформирования стали 5ХНМФС при температуре Т = 200 (а) и Т = 450 °С (б), в условиях стационарного (линии) и программного (точки) малоциклового термомеханического нагружения

Исследование малоцикловой усталости, при нестационарном термомеханическом нагружении, проведено, также по режимам, указанным в табл. 4. При этом, предварительно были получены и статистически обработаны кривые малоцикловой усталости ea–NT и ea–N сталей 5ХНМ и 5ХНМФС в условиях жесткого стационарного нагружения, при температурах 20, 200 и 450 °С. Накопление усталостных повреждений, на первой а1 и второй a2 ступенях, определено по зависимости

,

,

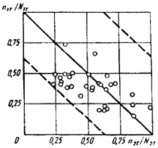

где еai, ni – амплитуда деформации и накопленное число циклов на i-й ступени; j – число ступеней; me, Ce – параметры кривых малоцикловой усталости при жестком стационарно в образце трещин длиной 0,5–0,8 мм и по разрушению (рис. 4).

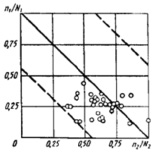

Выявлено, что режимы деформирования сравнительно слабо влияют на величину предельного повреждения сталей 5ХНМ и 5ХНМФС, в диапазоне температур 20–450 °С. Вместе с тем, можно отметить, что несколько более повреждающими режимами являются те, которые начинаются с больших амплитуд деформаций и уровней температур. При многоблочном термомеханическом нагружении, когда проявляется эффект «перемешивания» ступеней, наблюдается существенно меньший разброс предельных накопленных повреждений. Для стали 5ХНМ, например, предельные накопленные повреждения находятся в диапазонах: по образованию трещины: aT = 0,57–1,14; по разрушению a = 0,55–1,16; для стали 5ХНМФС соответственно aT = 0,64–1,21; а = 0,55–1,19. Указанные значения накопленных повреждений укладываются в поле рассеяния результатов малоцикловых испытаний исследуемых материалов при стационарном жестком нагружении. Это подтверждает приемлемость линейной гипотезы накопления повреждений в случае нестационарных силовых и температурных воздействий при деформационной трактовке процессов малоциклового разрушения.

а)

а)  б)

б)

Рис. 4. Результаты оценки повреждаемости стали 5ХНМФС по экспериментальным кривым усталости при малоцикловом программном термомеханическом нагружении, по трещинообразованию (а), и разрушению (б): точки – эксперимент; сплошная линия – линейная гипотеза; штриховая линия – поле рассеяния результатов эксперимента с вероятностью 99,7% при стационарном нагружении

Полученные результаты позволяют использовать, разработанный ранее, РТМЗ-1637–84 [6, 14, 19, 21] для оценки кинетики НДС и прочности элементов штампов в условиях малоциклового нестационарного термомеханического нагружения, при разработке и создании перспективных материалов.

, %

, %

,

,