В современных технических конструкциях широко применяются резьбовые детали крепёжного назначения, которые подвергаются закалке с отпуском − упрочнённый стальной крепёж [7]. Значительная часть из них выполняется в виде длинномерных деталей типа болтов, шпилек, стремянок и т.п. Детали получают из сортового проката применением различных технологических операций холодного деформирования [5] − волочения, высадки, накатки резьбы.

Развитие производства упрочнённого крепежа в условиях рыночной экономики, требующего обеспечения конкурентоспособности выпускаемой продукции, наряду с повышением конструкционной прочности и эксплуатационной надёжности, предполагает снижение затрат по всей производственной цепочке, начиная от получения проката [6], и заканчивая изготовлением готовых деталей требуемого качества [9, 10]. Особенное значение приобретает этот фактор в производстве крепежа [8], предназначенного для массового потребления, как, например, в автостроении и целом ряде других отраслей промышленности.

Материалы и методы иследования

В плане минимизации стоимости стали наиболее предпочтительной представляется сталь 40Х [2]. Данная марка стали стандартизована (ГОСТ 4543), она традиционно имеет наибольшее распространение для упрочняемых крепёжных изделий и зарекомендовала себя легко осваиваемой метизным производством любой степени массовости. При этом соответствующее содержание углерода, и легирование хромом (достаточно экономное) упрощает реализацию предлагаемого технического решения во всех его технологических компонентах [4]. Поэтому для исследования в работе была выбрана широко применяемая в метизном производстве сталь 40Х. Её химический состав соответствовал ГОСТ 10702-78. Горячекатаный прокат диаметром 11,0 и 13,0 мм по геометрическим параметрам соответствовал ГОСТ 2590-88 «Прокат стальной горячекатаный круглый» обычной точности прокатки «В».

Металлопрокат из мотка выпрямлялся на станке «Шустер» и нарезались образцы длиной 300 мм, по 8 образцов на указанные ниже размеры исследуемой конструкционной легированной стали 40Х.

Отжиг горячекатаного проката стали 40Х на микроструктуру – зернистый перлит производился в камерной печи с выдвижным подом.

Очистка поверхности термически обработанного проката от окалины производилась в маточном растворе серной кислоты в соотношении: H2SO4 – 25 %, остальное железный купорос (Fe2SO4 + H2). Затем прокат промывали в проточной воде.

Волочение проката производилось на однократном волочильном стане ВС/1-750, соответственно со степенями обжатия 5, 10, 20, 30, 40 и 60 %. В качестве технологической смазки использовалась мыльная стружка.

После волочения образцы подвергались патентированию. Температура при патентировании и степень обжатия при волочении варьировались в зависимости от задачи исследования. Важным фактором, формирующим окончательную микроструктуру, является гомогенность аустенита. Исходя из этого, температура нагрева перед патентированием принималась 880ºС. Образцы проката подвергались нагреву в соляной ванне (78 % ВаСL + 22 % NaСL) в течение 5-ти минут. Затем образцы переносились в селитровую ванну (50 % NaNO3 + 50 % KNO3) и осуществлялась операция патентирования при температурах 370, 400, 425, 450, 500 и 550ºС с выдержкой пять минут. Далее охлаждение образцов проводилось на воздухе в течение двух минут, затем они охлаждались в воде. Точность регулирования температуры в ванне при патентировании составляла ± 5ºС. Последующую подготовку поверхности (снятие окисного слоя) изотермически обработанного проката производили в маточном растворе серной кислоты (H2SO4 – 25 %, остальное железный купорос – Fe2SO4). Затем прокат промывался в проточной воде.

Прочностные и пластические характеристики горячекатаного проката в исходном состоянии и калиброванного проката после всех видов технологической переработки определялись при испытании на растяжении на разрывной машине типа ЦДМ–100 со шкалой 20 кг. Испытывались образцы длиной 300 мм.

Микроструктура горячекатаного проката в исходном состоянии и калиброванного проката после всех видов технологической переработки исследовалась методом просмотра поверхности специально приготовленных образцов (поперечные микрошлифы) под микроскопом МИМ–8 при увеличении х200…600 и на горизонтальном микроскопе «Неофот-21» при увеличении ×100 и ×600. Металлографические микрошлифы готовились по традиционным для данной марки стали технологиям. Травление микрошлифов производилось в 4 % растворе азотной кислоты в этиловом спирте. Твердость измеряли на приборе Роквелл, шкала В С, на параллельных шлифованных лысках. Твердость HRC по переводной шкале переводили в твердость НВ.

Результаты исследования и их обсуждение

Ниже приведены результаты, показывающие влияние температуры патентирования на механические характеристики проката при разных степенях обжатия (5, 10, 20, 30, 40 и 60 %).

Степень обжатия 5 %

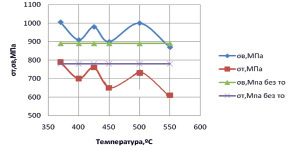

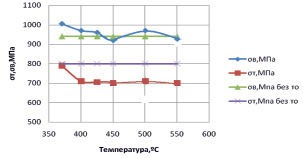

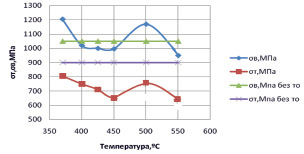

Влияние температуры патентирования на прочностные и пластические характеристики, предварительно продеформированного проката со степенью обжатия 5 %. показано на рис. 1 и 2.

Результаты исследования показывают (рис. 1), что при волочении с обжатием 5 % и патентировании при температурах от 370 до 550 °С, меняются прочностные характеристики проката.

Рис. 1. Зависимость σв и σт от волочения с обжатием 5 % и температуры патентирования

Выявлено, что с изменением температуры патентирования проката от 370 до 400 °С, предел прочности убывает с 1000 до 930 МПа; в интервале температур от 400 до 425С он возрастает с 930 до 970 МПа; температурный интервал от 425 до 450 °С характеризуется убыванием σв с 970 до 920 МПа. Дальнейшее увеличение продела прочности с 920 до 1000 МПа происходит в интервале температур патентирования от 450 до 500 °С. Повышение температуры патентирования от 500 до 550 °С приводит к снижению предела прочности с 1000 до 880 МПа.

Предел текучести в диапазоне температур патентирования от 370 до 400 °С снижается с 800 до 710 МПа. В интервале температур от 400 до 425 °С происходит его рост с 710 до 780 МПа. В температурном интервале патентирования от 425 до 450 °С происходит убывание предела текучести с 780 до 650 МПа. Последующий рост температуры при патентировании от 450 до 500 °С приводит к росту предела текучести с 650 до 750 МПа. Увеличение температуры с 500 до 550 °С способствует его снижению с 750 до 620 МПа.

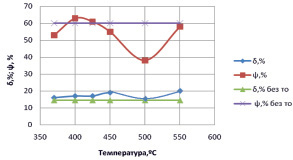

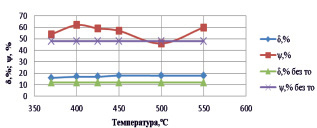

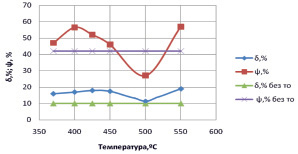

Влияние температуры патентирования на пластические характеристики, предварительно продеформированного проката со степенью обжатия 5 % показано на рис. 2.

Установлено, что относительное удлинение и относительное сужение горячекатаного проката остаются постоянными и равными 15 % и 60 %, соответственно.

С увеличением температуры патентирования от 370 до 550 °С пластические характеристики проката меняются.

Установлено, что относительное удлинение при температуре патентирования 370 °С равно 15 %; при температуре патентирования от 370 до 450 °С увеличивается с 15 до 20 %.

Рис. 2. Зависимость δ и ψ от волочения с обжатием 5 % и температуры патентирования

При изменении температуры от 450° до 500 °С величина относительного удлинения снова убывает с 20 до 14 %. При температуре патентирования от 500 до 550 °С оно увеличивается с 14 до 20 %.

Относительное сужение при температуре от 370 до 400 °С возрастает с 52 до 61 %, а при последующем повышении температуры от 400 °С до 500 °С оно постоянно убывает с 61 до 39 %. Увеличение температуры от 500 °С до 550 °С приводит к увеличению относительного сужения с 39 до 60 %.

Степень обжатия 10 %

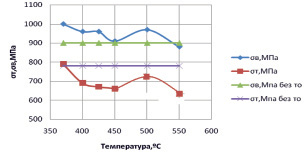

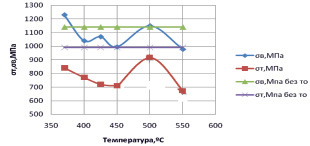

Влияние температуры патентирования на прочностные и пластические характеристики, предварительно продеформированного проката со степенью обжатия 10 %. показано на рис. 3. и 4.

Рис. 3. Зависимость σв и σт от волочения с обжатием 10 % и температуры патентирования

Временное сопротивление разрыву и предел текучести горячекатаного проката без последующей изотермической обработки остаются постоянными и, соответственно равными 900 МПа и 870 МПа. Изменение температуры патентирования от 370 до 550 °С оказывает значительное влияние на прочностные характеристики проката.

Выявлено, что при изменении температуры от 370 до 450 °С временное сопротивление разрыву уменьшается с 1000 до 900 МПа. При дальнейшем повышении температуры патентирования от 450 до 500 °С оно возрастает с 900 до 980 МПа. Временное сопротивление разрыву снижается с 980 до 890 МПа при увеличении температуры патентирования от 500 до 550 °С.

Предел текучести при изменении температуры от 370 до 450 °С монотонно убывает от 800 до 680 МПа. В интервале температур от 450 до 500 °С он увеличивается с 690 до 720 МПа. Увеличение температуры патентирования от 500 до 550 °С позволяет снизить показатель предела текучести с 720 до 630 МПа.

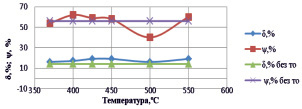

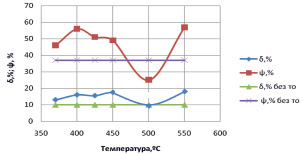

Влияние температуры патентирования на пластические характеристики, предварительно продеформированного проката со степенью обжатия 10 % показано на рис. 4.

Рис. 4. Зависимость δ и ψ от волочения с обжатием 10 % и температуры патентирования

Результаты показывают, что с увеличением температуры патентирования от 370 до 550 °С меняется пластичность проката. Относительное удлинение и относительное сужение горячекатаного проката без последующего патентирования остаются постоянными и равными 14 % и 56 %, соответственно.

Установлено, что относительное удлинение проката увеличивается с 17 % до 19 % при температуре патентирования от 370 до 450 °С. При увеличении температуры патентирования от 450 до 500 °С относительное удлинение снижается с 19 до 16 %. Возрастает оно с 16 до 20 % при увеличении температуры патентирования от 500 до 550 °С.

Относительное сужение при изменении температуры патентирования от 370 до 400 °С возрастает с 53 до 61 %. При увеличении температуры от 400 до 500 °С оно убывает с 61 до 40 %. Увеличение температуры патентирования от 500 до 550 °С приводит к увеличению относительного сужения с 40 до 60 %.

Степень обжатия 20 %

Влияние температуры патентирования на прочностные и пластические характеристики, предварительно продеформированного проката со степенью обжатия 20 %. показано на рис. 5 и 6.

Данные рис. 5 показывают, что предел текучести и временное сопротивление разрыву горячекатаного проката без последующей изотермической обработки остаются постоянными и, соответственно, равны 800 МПа и 930 МПа. Изменение температуры патентирования от 370 до 550 °С оказывает значительное влияние на прочностные характеристики проката.

Установлено, что предел прочности уменьшается с 1000 до 910 МПа при изменении температуры патентирования от 370 до 450 °С. При повышении температуры патентирования от 450 до 500 °С предел прочности возрастает с 910 до 970 МПа. При дальнейшем повышении температуры патентирования от 500 до 550 °С он снижается с 970 до 920 МПа.

Предел текучести убывает с 800 до 710 МПа при увеличении температуры патентирования от 370 до 400 °С. При увеличении температуры от 400 до 450 °С предел текучести убывает с 710 до 700 МПа. Рост температуры от 450 до 500 °С ведет к увеличению предела текучести с 700 до 720 МПа. Предел текучести снижается с 720 до 700 МПа при увеличении температуры от 500 до 550 °С.

Эффект влияния температуры патентирования на пластические характеристики, предварительно продеформированного проката со степенью обжатия 20 % показан на рис. 6.

Рис. 5. Зависимость σв и σт от волочения с обжатием 20 % и температуры патентирования

Рис. 6. Зависимость δ и ψ от волочения с обжатием 20 % и температуры патентирования

Согласно экспериментальным данным, представленным на рис. 6, относительное удлинение горячекатаного проката без последующей изотермической обработки и его относительное сужение остаются постоянными и соответственно равными 14 и 56 %.

С увеличением температуры патентирования от 370 до 550 °С пластические характеристики проката меняются немонотонно.

Установлено, что относительное удлинение при температуре от 370 до 450 °С увеличивается с 15 до 19 %. При температуре патентирования от 450 до 500 °С относительное удлинение снижается с 19 до 17 %. При увеличении температуры от 500 до 550 °С оно увеличивается с 17 до 18 %.

Относительное сужение возрастает с 52 до 61 % при увеличении температуры патентирования от 370 до 400 °С. При дальнейшем росте температуры патентирования от 400 до 500 °С оно монотонно убывает с 61 до 48 %, а при температуре патентирования 550 °С достигает 60 %.

Степень обжатия 30 %

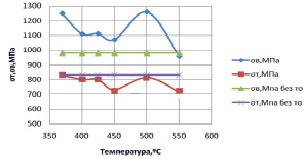

Влияние температуры патентирования на прочностные и пластические характеристики, предварительно продеформированного проката со степенью обжатия 30 %, показано на рис. 7 и 8.

Установлено, что временное сопротивление разрыву и предел текучести горячекатаного проката без последующей изотермической обработки остаются постоянными и равными, соответственно, 900 и 870 МПа.

Выявлено, что увеличение температуры патентирования от 370 до 550 °С меняет прочностные характеристики проката.

Установлено, что временное сопротивление разрыву при изменении температуры от 370 до 450 °С уменьшается с 1250 до 1060 МПа. При дальнейшем повышении температуры от 450 до 500 °С оно возрастает с 1060 до 1260 МПа. Временное сопротивление разрыву снижается с 1260 до 990 МПа в диапазоне повышения температур от 500 до 550 °С.

Величина предела текучести при изменении температуры патентирования от 370 до 450 °С монотонно убывает с 830 до 710 МПа. Предел текучести увеличивается с 710 до 805 МПа при температуре патентирования от 450 до 550 °С. Дальнейшее повышение температуры от 500 до 550 °С приводит к его снижению с 805 до 715 МПа.

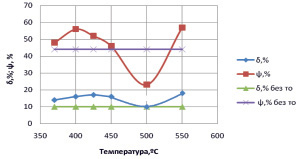

Влияние температуры патентирования на пластические характеристики, предварительно продеформированного проката с обжатия 20 %. показано на рис. 8.

Рис. 7. Зависимость σв и σт от волочения с обжатием 30 % и температуры патентирования

Рис. 8. Зависимость δ и ψ от волочения с обжатием 30 % и температуры патентирования

Экспериментальные данные, представленные на рис. 8 показывают, что относительное удлинение горячекатаного проката без последующего патентирования, остается постоянным, равным 10 %. Относительное сужение горячекатаного прока так же остается постоянным и равно 45 %.

Волочение с обжатием 30 % и увеличение температуры патентирования от 370 до 550 °С приводят к изменению пластических характеристик проката.

Выявлено, что относительное удлинение увеличивается с 12 до 18 % при температуре от 370 до 425 °С. При увеличении температуры от 425 до 450 °С оно снижается с 18 до 16 %. Рост температуры с 450 до 500 °С приводит к его снижению с 16 до 10 %. Очередное увеличение температуры с 500 до 550 °С ведет к росту величины относительного удлинения от 10 до 19 %.

Относительное сужение при температуре от 370 до 400 °С увеличивается с 48 до 56 %. Дальнейшее увеличение температуры с 400 до 500 °С снижает величину ψ с 56 до 25 %. Патентирование при температурах от 500 до 550 °С приводит к увеличению с 25 до 56 %.

Степень обжатия 40 %

Влияние температуры патентирования на прочностные и пластические характеристики, предварительно продеформированного проката со степенью обжатия 40 %, показано на рис. 9 и 10.

Величины σв и σт горячекатаного проката без последующего патентирования остаются постоянными и равными, соответственно, 1050 и 900 МПа. Данные исследования, представленные на рис. 9, показывают, что волочение с обжатием 40 % и увеличение температуры патентирования от 370° до 550 °С приводят к изменению прочностных характеристик проката. Выявлено, что величина σв при температуре патентирования от 370 до 450 °С снижается с 1200 до 1000 МПА. При увеличении температуры с 450 до 500 °С временное сопротивление разрыву увеличивается с 1000 до 1190 МПа. При росте температуры патентирования от 500 до 550 °С оно снижается с 1190 до 940 МПа. Предел текучести при изменении температуры патентирования от 370 до 450 °С монотонно убывает от 810 до 660 МПа, а при температуре от 450 до 500 °С σт возрастает с 660 до 780 МПа. Рост температуры от 500 до 550 °С ведет к снижению предела текучести с 780 до 660 МПа.

Влияние температуры патентирования на пластические характеристики, предварительно деформированного проката со степенью обжатия 40 %, показано на рис. 10.

Рис. 9. Зависимость σв и σт от волочения с обжатием 40 % и температуры патентирования

Рис. 10. Зависимость δ и ψ от волочения с обжатием 40 % и температуры патентирования

Установлено, что относительное удлинение и относительное сужение горячекатаного проката без последующего патентирования остаются постоянными и равными 10 % и 44 %, соответственно. Данные исследования (рис. 10) показывают, что волочение с обжатием 40 % и увеличение температуры патентирования от 370 до 550 °С влияют на пластические характеристики проката. Относительное удлинение монотонно возрастает с 17 до 19 % при изменении температуры патентирования от 370 до 450 °С. При дальнейшем повышении температуры от 450 до 500 °С относительное удлинение снижается с 19 до 10 %. Рост температуры патентирования от 500 до 550 °С позволяет увеличить относительное удлинение с 10 до 20 %. Относительное сужение увеличивается с 47 до 56 % при температуре патентирования от 370 до 400 °С. При повышении температуры от 400 до 500 °С оно существенно убывает с 58 до 28 %. Повышение температуры патентирования от 500 до 550 °С приводит к увеличению относительного сужения с 28 до 57 %.

Степень обжатия 60 %

Влияние температуры патентирования на прочностные и пластические характеристики, предварительно продеформированного проката со степенью обжатия 60 %, показано на рис. 11 и 12.

Результаты исследования (рис. 11) показывают, что временное сопротивление разрыву и предел текучести горячекатаного проката без изотермической обработки (патентирования) остаются постоянными и составляют, соответственно, 1150 и 1000 МПа.

Установлено, что волочение с обжатием 60 % и увеличение температуры патентирования от 370 до 550 °С меняют прочностные характеристики проката.

Временное сопротивление разрыву при изменении температуры от 370 до 400 °С снижается с 1250 до 1015 МПа. При повышении температуры патентирования от 400 до 425 °С оно увеличивается с 1015 до 1060 МПа. Рост температуры от 425 до 450 °С позволяет снизить временное сопротивление разрыву с 1060 до 1000 МПа. Увеличение температуры патентирования от 450 до 500 °С приводит к увеличению предела прочности с 1000 до 1120 МПа. Возрастание температуры от 500 до 550 °С приводит к его снижению с 1120 до 1000 МПа. Предел текучести снижается с 840 до 700 МПа при увеличении температуры от 370 до 450 °С. С увеличением температуры от 450 до 500 °С он увеличивается с 700 до 900 МПа. При увеличении температуры патентирования от 500 до 550 °С предел текучести снижается с 900 до 680 МПа.

Влияние температуры патентирования на пластические характеристики, предварительно продеформированного проката со степенью обжатия 60 %, показано рис. 12.

Рис. 11. Зависимость σв и σт от волочения с обжатием 60 % и температуры патентирования

Рис. 12. Зависимость δ и ψ от волочения с обжатием 60 % и температуры патентирования

Относительное удлинение и относительное сужение горячекатаного проката без патентирования остаются постоянными и равны соответственно 14 % и 59 %.

Установлено, что степень обжатия 60 % и рост температуры патентирования от 370 до 550 °С влияет на пластические характеристики проката.

Относительное удлинение увеличивается с 11 до 18 % при изменении температуры от 370 до 450 °С. При дальнейшем увеличении температуры от 450 до 500 °С оно снижается с 18 до 10 %. Рост температуры от 500 до 550 °С ведет к увеличению показателя относительного удлинения с 10 до 19 %.

Относительное сужение при изменении температуры от 370 до 400 °С возрастает с 45 до 54 %. Дальнейший рост температуры от 400 до 500 °С приводит к значительному его снижению с 54 до 25 %. При увеличении температуры с 500 до 550 °С происходит повышение показателя относительного сужения с 25 до 56 %.

Выводы

1. Исследовано влияние степени обжатия (5, 10, 20, 30, 40 и 60 %) при волочении с последующим патентированием при температурах селитровой ванны 370, 400, 425, 450 и 550 ºС на прочностные и пластические характеристики горячекатаной стали 40Х.

2. Выявлена зависимость структурно-механических характеристик от степени деформации при волочении проката с последующим патентированием при разных температурах.

3. Получены оптимальные микроструктуры проката для последующего изготовления из него длинномерных болтов.

4. Показана возможность применения упрочняющей обработки с максимальным использованием упрочнения при волочении и патентировании, которые применятся в процессе обработки проката. Предполагается достижение такого же уровня упрочнения, как и при термическом улучшении, что позволит исключить его из производственного цикла изготовления готовых деталей.