Закалкой из расплава принято называть процесс формирования тонкого слоя или маленькой капли расплава, сопровождающийся интенсивным высокоскоростным охлаждением и затвердеванием материала во всем интервале температур превращения – от температуры расплава до комнатной температуры. Высокие скорости охлаждения играют решающую роль, во-первых, в достижении переохлаждения, необходимого для реализации больших отклонений от равновесия, во-вторых, в осуществлении быстрого затвердевания, необходимого, например, для измельчения структуры, в-третьих, в подавлении процессов распада при прохождении во время охлаждения через твердофазную стадию [1, 10].

Формирование структур с эффектом быстрой закалки требует достижения определенной степени переохлаждения ниже температуры, при которой свободная энергия гомогенной жидкой фазы и пересыщенной жидкой фазы равны [9]. Величина переохлаждения должна быть такова, чтобы выделяющаяся в процессе образования новой фазы скрытая теплота кристаллизации распространялась медленнее, чем осуществляется охлаждение пленки расплава, и поэтому не успевала разогреть твердую и жидкую фазу. В этом случае в тонком слое кристаллизующегося металла будет формироваться метастабильная структура, и не будет происходить распада метастабильных фаз в твердом состоянии. С увеличением скорости охлаждения увеличивается величина переохлаждения, и, независимо от способа охлаждения, усиливаются эффекты сверхбыстрой закалки.

Скорости охлаждения, имеющие место при затвердевании обычных слитков, отливок, а также образцов, получаемых направленным затвердеванием, не превышают, как правило, 1 К/c. При быстрой закалке из расплава скорости охлаждения достигают 104 К/c и выше [10].

В применяемом в работе методе формирования материала, высокие скорости охлаждения и затвердевания достигаются распылением в воздух частиц малого размера. При получении порошкового материала распылением в газовой среде, когда в процессе закалки не используется закалочная поверхность, скорость охлаждения задается размером получаемых частиц и в современных технологиях не превышает 106 К/с [6].

Существует ряд факторов, определяющих влияние высоких скоростей охлаждения на закаленное состояние материала. Наиболее существенными из них являются следующие: увеличение растворимости компонентов сплава в твердом состоянии; образование метастабильных фаз; измельчение зерна непосредственно после кристаллизации; сегрегация компонентов [1, 10]. Перечисленные структурно-фазовые превращения приводят к значительному изменению механических свойств материала, так как обуславливают упрочнение отдельных структурных составляющих и материала в целом.

Целью данного работы было исследование влияния высоких скоростей охлаждения на структуру, фазовый состав и микротвердость сплава системы Fe-Si-Al-C, полученного распылением порошка в воздух.

Материалы и методы исследования

В качестве материала был использован порошок сплава на основе железа, в химический состав которого входят следующие элементы: осн. Fe; 2,0 мас. % C; 8,2 мас. % Si; 5,1 мас. % Al; 0,04 мас. % др. элементы [8].

При изготовлении порошка расплав распылялся в воздух. В результате получался порошок c размером от 20 до 120 мкм. Из литературных источников известно, что частицы порошка размером больше 100 мкм охлаждаются со скоростью ≈ 104 К/с. У частиц с размером 60–100 мкм скорость охлаждения составляет ≈ 105 К/с, а у частиц меньших размеров – ≈ 106 К/с [6, 10]. С учетом данной зависимости было проведено механическое разделение на стандартных ситах порошка по фракциям: + 50–63, + 63–100, + 100–120. Подобный фракционный рассев обеспечил проведение исследований узких фракций порошка, полученных с разными скоростями охлаждения.

В работе проводились исследования микроструктуры порошка методами оптической микроскопии на оптическом микроскопе Neofot-32. Рентгеноструктурный анализ (РСА) проводили на дифрактометре DRON-1,5. Микротвердость порошка измерялась на приборе ПМТ-3 с нагрузкой 50 г.

Результаты исследования и их обсуждение

Как показали результаты металлографического анализа, частицы порошка имеют чешуйчатую форму - от округлой (фракция + 50–63) до овальной (фракции + 63–100 и + 100–120) (рис. 1, а).

а)

а)  б)

б)

в)

в)  г)

г)

Рис. 1. Внешний вид (а) и микроструктура частиц порошка фракций: + 50–63 (б); + 63–100(в); + 100–120 (г)

На металлографических снимках видно, что частицы имеют внутреннюю структуру. Величина отдельных структурных элементов в поперечнике не превышает 0,5–1,0 мкм. В частицах с размером менее 63 мкм структурные элементы тяготеют к равноосной форме (рис. 1, б), а в более крупных частицах – к дендритоподобной (рис. 1, в, г). Формирование сферолитного структурного рисунка характерно для материалов, кристаллизующихся со скоростью охлаждения более 106 К/с. При скорости охлаждения 104-105 К/с обычно формируется дендритная структура с низкой разветвленностью [6, 10].

РСА образцов порошка трех фракций показал, что в исследуемом сплаве основными фазами являются твердые растворы на основе a-Fe и g-Fe. В порошках разных фракций меняется соотношение фаз. Это наглядно видно на участках рентгенограмм по соотношению высот основных пиков a-фазы и g-фазы (рис. 2). С увеличением скорости охлаждения частиц порошка объемное количество a-фазы возрастает, а g-фазы уменьшается. Доля a-фазы в порошке фракции + 100–120 составила Va = 41,1 об. %, фракции + 63–100 – Va = 55,7 об. %, фракции + 50–63 – Va = 74,3 об. %.

Рис. 2. Участки дифрактограмм частиц порошка сплава на основе железа фракции + 100–120 (а), + 63–100 (б), + 50–63 (в)

Наряду с дифракционными линиями основных фаз на рентгенограммах всех образцов присутствуют линии вторых фаз. С увеличением скорости охлаждения материала интенсивность линий вторых фаз снижается. Некоторые из линий не удалось идентифицировать. На рентгенограммах всех образцов имеются линии, которые можно приписать фазе с гексагональной сингонией. В исследуемом сплаве такой фазой может быть фаза Fe3SiC или e-фаза состава Fe3C или Fe6C. По литературным данным параметр тетрагональности D-с/а фазы Fe3SiC составляет D = 1,60, а e-фазы не менее D = 1,64–1,65 [7]. Рассчитанное нами значение параметра тетрогональности составило D = 1,60, и, значит, искомой фазой является Fe3SiC. В частицах с размером более 100 мкм объемная доля данной фазы, по нашим оценкам, не превышает 5 %. В частицах с размером менее 63 мкм наблюдаются только следы силикокарбида.

Вместе с изменением объемного соотношения основных и вторых фаз, в частицах разных фракций меняется параметр кристаллической решетки a- и g-фазы. Во всех случаях наблюдается уменьшение параметра кристаллической решетки a-фазы по сравнению с чистым a-Fe (аa = 0,2866 нм). Понижение значений параметра кристаллической решетки может быть вызвано замещением части атомов железа кремнием, т.к. кремний единственный элемент из присутствующих в сплаве, который имеет атомный радиус меньше, чем у железа и при замещении атомов основного металла снижает параметр кристаллической решетки a-фазы. Используя данные по зависимости параметра решетки a-Fe от содержания кремния [2] можно оценить содержание кремния в твердом растворе a-Fe. Например, в частицах с размером 100 мкм в a-фазе может быть растворено до 6,4 мас. % кремния.

С увеличением скорости охлаждения с 104 до 106 К/с параметр решетки a-фазы увеличивается. Так, в частицах порошка с размером более 100 мкм аa = 0,2855 нм, менее 63 мкм – аa = 0,2864 нм. Увеличение параметра решетки происходит, скорее всего, за счет растворения в a-Fe углерода и алюминия. Это обусловлено тем, что кристаллизация в процессе закалки со сверхвысокими скоростями охлаждения проходит по бездиффузионному механизму, и легирующие элементы оказываются «зажатыми» в матрице основного металла. И чем выше скорость охлаждения, тем слабее диффузия легирующих элементов [1, 10]. Этот вывод подтверждает анализ значений параметра кристаллической решетки g-фазы. При кристаллизации в интервале скоростей 104–106 К/с образуется пересыщенный аустенит, содержащий более 2,16 мас. % углерода. Параметр решетки g-фазы в порошке во всех фракциях составляет от 0,3637 до 0,3647 нм.

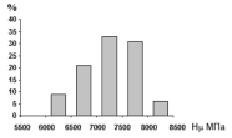

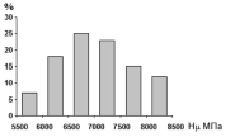

Изменение структуры и фазового состава исследуемого сплава, сформированного при высоких скоростях охлаждения, определяет высокие значения микротвердости (рис. 3).

а)

а)

б)

б)

в)

в)

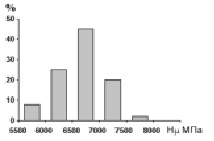

Рис. 3. Распределение микротвердости в заданных интервалах значений для порошка фракции: + 100–120 (а); + 68–100 (б); + 50–68 (в)

Среднее значение микротвердости порошка фракции + 100–120 составляет 7310 МПа, фракции + 63–100 – 7070 МПа и фракции + 50–63 – 6680 МПа. Микротвердость этого же сплава, полученного в равновесных условиях, равняется 3560 МПа. Таким образом, при быстрой закалке из жидкого состояния микротвердость сплава возрастает более чем в два раза.

Как видно из рис. 3, в, в частицах порошка фракции + 50–63 микротвердость изменяется в пределах 5500–8000 МПа при минимальном значении средней микротвердости. В частицах фракции + 63–100 предел значений несколько расширяется в область больших значений до 8500 МПа, за счет чего несколько повышается среднее значение микротвердости (рис. 3, б). В частицах крупной фракции предел значений смещается в область больших величин 6000–8500 МПа, влияя на повышение средних значений микротвердости (рис. 3, а).

Подобный характер изменения значений микротвердости в исследуемых порошках вполне объясним и соответствует результатам, полученным при анализе строения и свойств газотермических покрытий того же состава [3]. В мелких частицах (менее 63 мкм) повышение микротвердости происходит за счет твердофазного упрочнения (в основных фазах растворено большое количество легирующих элементов) и формирования субмикронной зеренной структуры. В более крупных частицах (более 100 мкм) наряду с выше представленными механизмами упрочнения имеет место механизм упрочнения вторыми фазами – силикокарбидами железа. В мелких частицах этот механизм упрочнения также проявляется, но в меньшей степени, так как в крупных частицах выделений вторых фаз больше [5].

Основным фактором, определяющим повышение микротвердости материала в исследуемом интервале скоростей охлаждения, является изменение соотношения неравновесных фаз. Именно содержание в материале g-фазы от скорости охлаждения коррелирует с зависимостью микротвердости от того же показателя. Необходимо отметить, что каждая из фаз вносит свой вклад в упрочнение сплава, однако g-фаза, насыщенная углеродом, имеет твердость выше, чем a-фаза и, поэтому, можно предположить, что соотношение объема обеих фаз определяет конечное значение микротвердости [4].

Заключение

На основании проведенных исследований структуры, фазового состава и микротвердости сплава на основе железа, полученного распылением порошка в воздух, можно констатировать, что материал сформирован в условиях высокоскоростного охлаждения. В сплаве образуются неравновесные фазы: первичный феррит, остаточный аустенит и сложные карбиды. С увеличением скорости охлаждения сплава с 103 до 107 К/c, объемное соотношение основных фаз меняется в пользу первичного феррита. Одновременно, с увеличением доли a-фазы, возрастает количество растворенных в ней легирующих элементов. При снижении скорости охлаждения с 107 до 104 К/c, одновременно с возрастанием доли g-фазы, увеличивается количество выделений вторых фаз. Микротвердость сплава, полученного во всем исследуемом интервале скоростей охлаждения, превышает значение микротвердости сплава с равновесной структурой в два раза. Упрочнение материала происходит за счет комбинированного взаимодействия нескольких механизмов упрочнения, а именно: твердорастворного упрочнения, зернограничного упрочнения за счет измельчения зерна основных фаз и дисперсного упрочнения частицами вторых фаз. Увеличение скорости охлаждения приводит к некоторому снижению микротвердости. Формирование в этом случае более мягкого феррита компенсируется упрочнением за счет образования сверхмелкой зеренной структуры.