ППД – это метод обработки деталей без снятия стружки, при котором пластически деформируется только поверхностный слой деталей. В результате ППД уменьшается шероховатость поверхности, увеличивается твердость (микротвердость) металла, в поверхностном слое детали возникают сжимающие остаточные напряжения.

ППД улучшает эксплуатационные показатели детали – повышается выносливость деталей в, сопротивление схватыванию, контактная выносливость, и другие эксплуатационные показатели изделия.

Один из показателей качества поверхности значительно улучшаемый при ППД – шероховатость, которая зависит от подачи, усилия деформирования, конструкции деформирующих элементов, их заднего угла и угла самозатягивания.

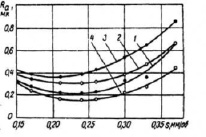

В работе Коновалова Е.Г. [1] приведен график зависимости шероховатости от продольной подачи на различных материалах. Последовательное уменьшение шероховатости обкатанной поверхности с увеличением подачи иллюстрирует рис. 1.

При дальнейшем росте подачи происходит монотонный рост шероховатости обработанной поверхности как в условиях обработки.

Рис. 1. Зависимость шероховатости обкатанной поверхности от продольной подачи ролика (Р = 9,8 кН; n = 300 об/мин; d = 40 мм; D = 130 мм; Rпр = 5 мм) 1-сталь 45; 2-сталь 35; 3-сталь 15; 4-сталь 45Г2

Не смотря на имеющиеся исследования влияния подачи и скорости обработки при ППД на шероховатость обработанной поверхности, данные в них обладают малой информативностью и не показывает всей картины процесса обработки. Для уточнения и дополнения проведенных ранее исследований, были проведены данные исследования.

Измерения производились современным прибором Time TR220 с диапазоном измерений от 0,005 мкм до 1 мм. Все профилометры компании Time сертифицированы Госстандартом РФ и внесены в Государственный реестр средств измерений.

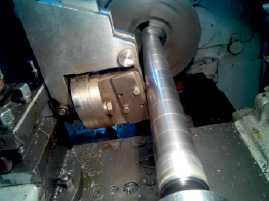

Обрабатывалась заготовка из стали 25 на станке 1К62 однороликовым рычажно-пружиным обкатником (рис. 2).

Рис. 2. Заготовки поверхностным пластическим деформированием

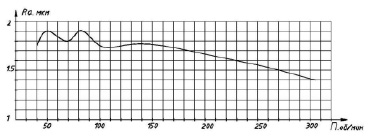

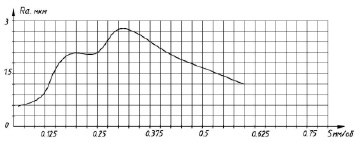

Рис. 3. График зависимости полученной шероховатости поверхности от скорости вращения заготовки.Усилие деформирования F = 82 Н, с подачей s = 0,14 мм/об. Исходная шероховатость Ra = 7,47 мкм

Рис. 4. График зависимости полученной шероховатости поверхности от скорости вращения заготовки. Усилие деформирования F = 82 Н, с подачей s = 0,21 мм/об. Исходная шероховатость Ra = 6,51 мкм

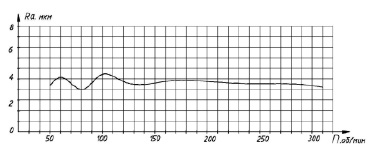

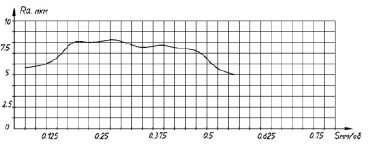

Рис. 5. График зависимости шероховатости поверхности от подачи деформирующего ролика.Усилие деформирования F = 82 Н, скорость вращения заготовки n = 125 об/мин. Исходная шероховатость Ra = 7,07 мкм

Рис. 6. График зависимости шероховатости поверхности от подачи деформирующего ролика.Усилие деформирования F = 82 Н, скорость вращения заготовки n = 200 об/мин. Исходная шероховатость Ra = 8,54 мкм

В результате обработки экспериментальных исследований, были сделаны следующие выводы:

1. С увеличением скорости деформирования, показатель шероховатости снижается незначительно.

2. С увеличением подачи, показатель шероховатости увеличивается до определенного предела, затем начинает снижаться. Природа этого явления на сегодняшний день не достаточна изучена и требует дополнительных исследований.

3. Скорость деформирования и подача инструмента оказывают не значительное влияние на снижение шероховатости в отличии от усилия обработки.