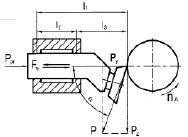

Для чистовой обработки валов, вместо абразивной, находит применение высокопроизводительный процесс поверхностного пластического деформирования (ППД) роликами. Дальнейшего повышения производительности обработки достигают обеспечением самоподачи обрабатываемого вала напроход по принципу бесцентрового шлифования. Однако перед чистовой обработкой нужно провести черновую обдирочную обработку для снятия с поверхности дефектного слоя и обеспечения размерных характеристик будущей детали. Этого можно достичь комбинированной обработкой резанием и ППД роликами с самоподачей обкатниками [1]. Одним из ограничивающих факторов такой схемы является величина крутящего момента передаваемого обкатником заготовке. Решение этого вопроса возможно за счет обеспечения постоянства обоснованной глубины резания, а следовательно требует базирования резцов от наружной поверхности заготовки. С другой стороны число резцов, устанавливаемых в резцовой головке ограничивается с одной стороны необходимостью предотвращения отжима нежесткой заготовки под действием сил резания и должно быть не менее двух, а с другой стороны большее количество резцов повлечет за собой увеличение требуемого крутящего момента, создаваемого обкатником и затруднит отвод стружки. В то же самое время, увеличение количества резцов позволяет увеличить производительность обработки без ухудшения параметров шероховатости после резания.

В зависимости от назначения конструкция резцовой головки может быть построена по принципу настройки на получение заданного размера детали или заданной толщины срезаемого слоя. Если необходимо удалить только дефектный слой, то конструкцию резцовой головки можно построить на основе схемы автономно плавающих резцов. В этом случае технологической базой является наружная поверхность заготовки. Для удерживания режущих кромок резцов на требуемой глубине резания они должны поджиматься к заготовке постоянным усилием Рp, которое назовем удерживающей силой.

На стабильность и производительность обработки будут влиять характер распределения сил действующих на резцы и способ их установки в пазах резцовой головки по отношению к детали. Возможны два способа перемещения резца в зону обработки: поступательный, в прямолинейных направляющих и качательный – вокруг неподвижной оси.

При выборе конструктивной схемы, нужно руководствоваться критерием минимизации влияния различных возмущающих факторов на величину удерживающей силы. Это позволит снизить амплитуду колебаний резца, возникающих вследствии наличия некруглости заготовки и ее биения.

Сила, необходимая для удержания резца на заданной глубине резания, должна быть постоянной. Так как значение удерживающей силы обеспечивается предварительной настройкой и постоянно, то изменение направления силы трения вызовет изменение силы резания, что приведет к изменению глубины внедрения резца в заготовку. Все это говорит о нестабильности процесса обработки и требует соответствующей оптимизации. Для уменьшения влияния силы трения можно наметить несколько путей.

Во-первых, применив ротационные самовращающиеся резцы, можно минимизировать влияние от силы трения в опоре скольжения, так как это позволяет снизить усилие резания на 10–15 % [2]. Кроме того, в этом случае повышается стойкость режущего инструмента в десятки раз, что связано с уменьшением времени резания каждой точкой самовращающейся режущей кромки, и как следствие, пути резания, уменьшением средней температуры контакта на передней поверхности, и уменьшением скорости трения на контактных поверхностях резца. Улучшить чистоту обработанной поверхности с повышенными подачами позволит такая геометрическая схема установки ротационного резца, когда торец чашки выполняет функции задней поверхности, а поворот оси режущей чашки в направлении подачи обеспечивает сход стружки по необработанной поверхности и, в случае комбинированной обработки, предотвратит ее попадание под деформирующие ролики. Применение в схеме комбинированной установки резцовой головки построенной на основе ротационных резцов даст преимущества и по производительности по сравнению с традиционным резанием.

Во-вторых, расположив направляющую тела резца по линии действия равнодействующей силы резания можно уменьшить силу трения в опоре.

В-третьих можно заменить трение скольжения в опоре на трение качения, применив роликовые или шариковые направляющие, но это значительно усложнит конструкцию, и внесет дополнительные биения.

В-четвертых, применив вместо поступательного перемещения резца качательное, можно предельно уменьшая плечо действия усилия резания и увеличивая плечо действия удерживающей силы максимально минимизировать величину последней.

Для сравнения предложенных способов установки с точки зрения наименьшего изменения величины удерживающей силы от изменения направления действия силы трения в опоре рассмотрены предложенные схемы установки, что дало описываемые ниже результаты.

При расчетах, ввиду равновесного влияния, составляющая силы резания Px не учитывалась. Продольные силы, действующие на резец, в первом приближении, располагались на одной линии, при этом составлялись уравнения статики.

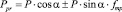

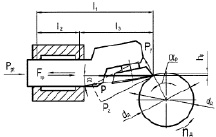

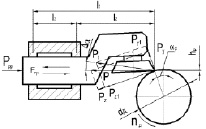

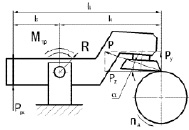

Для радиальной и тангенциальной установки резца (рис. 1, а, б):

(1)

(1)

где  – сила резания; знак (+) соответствует моменту движения резца к заготовке, знак (– ) соответствует моменту движения резца от заготовки; fтр – коэффициент трения в опоре скольжения тела резца; α – угол между направлением действия силы резания и направлением перемещения резца;

– сила резания; знак (+) соответствует моменту движения резца к заготовке, знак (– ) соответствует моменту движения резца от заготовки; fтр – коэффициент трения в опоре скольжения тела резца; α – угол между направлением действия силы резания и направлением перемещения резца;  при радиальной установке (рис. 1, а);

при радиальной установке (рис. 1, а);  при тангенциальной установке резца (рис. 1, б).

при тангенциальной установке резца (рис. 1, б).

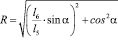

При обеих схемах установки, отсутствия разброса необходимых значений удерживающей силы можно обеспечить, выдержав угол между направлением действия силы резания и направлением перемещения резца близким к нулевому значению. Это возможно путем установки резца в направляющих по линии действия равнодействующей силы резания (рис. 2, а).

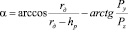

Так как заготовка имеет допуск на диаметр и биение, то при изменении диаметра обработки на величину δ произойдет пропорциональное изменение силы резания до величины P1 и соответственно направление ее действия на угол  (рис. 2, а). Величина удерживающей силы будет равна:

(рис. 2, а). Величина удерживающей силы будет равна:

(2)

(2)

где  – сила резания при изменении диаметра обработки на величину δ;

– сила резания при изменении диаметра обработки на величину δ;

а) б)

Рис. 1. Расчетные схемы установок резца: а) радиальная; б) тангенциальная

Ввиду того, что удерживающая сила настраивается на конкретную глубину резания, а ее необходимое значение будет колебаться в некотором диапазоне, определяемым формулой (2), то изменение получит глубина резания, наибольшее и наименьшее значения которой можно получить решением этого уравнения.

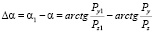

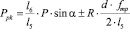

При установке резца на опоре качания (рис. 2, б) удерживающая сила будет равна:

(3)

(3)

где R – нормальная реакция опоры качания:

; d – диаметр подшипника в опоре качания; l5, l6, – геометрические параметры резцовой головки; α – угол между составляющими силы резания:

; d – диаметр подшипника в опоре качания; l5, l6, – геометрические параметры резцовой головки; α – угол между составляющими силы резания:  .

.

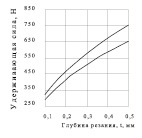

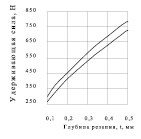

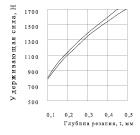

Для сравнительной оценки полученных зависимостей проведен численный анализ, результаты которого представлены рис. 3. Анализ проводился исходя из эмпирических зависимостей для составляющих усилия резания при обработке ротационным резцом [3].

а) б)

Рис. 2. Расчетные схемы улучшенных установок резца: а) по линии действия равнодействующей силы резания; б) качательная установка

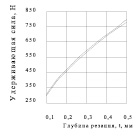

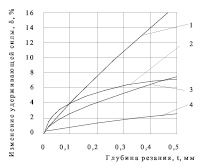

Относительное изменение удерживающей силы по разным схемам установки определено по формуле (4) и представлено на рис. 4.

, (4)

, (4)

где Pmax, Pmin – величины удерживающей силы при различных направлениях действия силы трения в опоре.

Анализ полученных графиков (рис. 3, 4) позволяет сделать следующие выводы:

1. Разброс значений удерживающей силы при изменении направления перемещения резца соответственно уменьшается по различным схемам в следующей последовательности: радиальная схема установки резца; тангенциальная схема; качательная схема установки; схема установки резца по направлению действия равнодействующей силы.

а) б)

в) г)

Рис. 3. Зависимость величины удерживающей силы от настраиваемой глубины резания: а – для тангенциальной схемы; б – для радиальной схемы установки резца; в – при установки по линии действия равнодействующей силы резания; г – при качательной установке резца. Диаметр детали 20 мм, скорость резания 120 м/мин, подача 0,3 мм/об

Рис. 4. Изменение удерживающей силы при настройке на заданную глубину резания при разных установках резца: 1 – радиальная установка; 2 – тангенциальная установка; 3 – установка по линии действия равнодействующей силы; 4 – установка на опоре качания

2. Установка резца по направлению действия равнодействующей силы наиболее предпочтительна при неизменном диаметре обработки (небольшом допуске на диаметр), но в случае необходимости обрабатывать детали в широком диапазоне диаметров необходимо применять качательную или тангенциальную схему установки.