Использование низкосортного топлива с повышенной зольностью, с высоким содержанием серы и влажностью более 40 % предъявляет повышенные требования к надежности работы котельных установок тепловых электрических станций, а также к обеспечению жестких экологических требований по выбросам в атмосферу золы, оксидов серы и азота.

Поэтому актуальной задачей является разработка и внедрение экологически чистых технологий сжигания твердого топлива в топках котлов с циркулирующим кипящим слоем (ЦКС) [5]. С другой стороны, в последнее время возрос объем исследований [1, 4, 7, 9], относящихся к топкам с кипящим слоем под давлением (КСД). Основное достоинство таких топок состоит в возможности осуществления комбинированного цикла, когда генерируемый в котле пар используется в паровой турбине, а продукты сгорания, имеющие повышенное давление, используются в газовой турбине. Такая схема повышает термодинамический КПД цикла, позволяет снижать габаритные размеры топочных устройств и уменьшать вредные выбросы в атмосферу. Изготовление котлов с КСД позволит почти на 60 % сократить их габаритные размеры по сравнению с котлами обычного типа. В результате экономия на капитальных затратах составит 10 %, а время, необходимое для строительства электростанций, сократится на 25 %.

Цель исследования

Определить эффективность перевода пылеугольной энергетической установки конденсационной электрической станции на схему с внедрением технологии сжигания твердого топлива в топках котлов с циркулирующим кипящим слоем и с газификацией угля в кипящем слое под давлением.

Выявить целесообразность совместного сжигания угля и горючих вторичных энергоресурсов.

Результаты исследования и их обсуждение

Для пылеугольного блока мощностью 540 МВт с турбинами К-225-12,8 рассмотрена технико-экономическая целесообразность перехода на схему с внедрением технологии сжигания твердого топлива в топках котлов с циркулирующим кипящим слоем и с газификацией угля в кипящем слое под давлением [4].

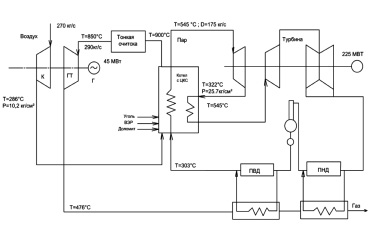

Конструкции основных элементов схемы представлены на рис. 1.

Рис.1. Принципиальная тепловая схема ПГУ-540 МВт с ЦКС- технологией и с газификацией угля в кипящем слое под давлением ПВД – регенеративные подогреватели высокого давления; ПНД – подогреватели низкого давления; ВЭР – горючие вторичные энергоресурсы

В состав оборудования входят газовая турбина ГТЭ-45-2 ПО AT ХТЗ и паровая турбина К-225-12,8 ПОТ ЛМЗ. Топливо – антрацит с зольностью 36 % и теплотой сгорания 17 МДж/кг. Уголь с фракционным составом от 0 до 4 мм подается из системы подготовки топлива в систему подачи топлива в котел, состоящую из бункера, шнеков, циклона и шлюзов, и оттуда поступает в котел с циркулирующим кипящем слоем под давлением 0,8–1,2 МПа, где сжигается при температуре равной 900 °С. Дробленая и сортированная присадки (доломит или известняк) поступают в систему подачи, состоящую из бункера, шнекового питателя, инерционного уловителя, вентилятора, циклонов, фильтров и шлюзов, откуда дозированным расходом направляются в котел. Воздух для сжигания угля поступает от компрессора газовой турбины. Продукты сгорания угля после трех ступеней очистки с запыленностью менее 10 мг/м3 и температурой равной 850 °С поступают в газовую турбину, после которой с температурой составляющей 470–480 °С направляются в газоводяные теплообменники высокого и низкого давления, где охлаждаются питательной водой до температуры равной 120–130 °С. Газоводяные теплообменники низкого давления (ГВП НД) по основному конденсату включены параллельно регенеративным подогревателям низкого давления (ПНД), а газоводяные теплообменники высокого давления (ГВП ВД) по питательной воде – параллельно регенеративным подогревателям высокого давления (ПВД). Особенностью системы утилизации тепла газов после газовой турбины является нагрев питательной воды в газоводяных теплообменниках высокого давления до температуры, значительно превышающей температуру воды после подогревателя высокого давления, в результате температура питательной воды на входе в котел превышает расчетное значение после ПВД, что приводит к уменьшению расхода топлива. Вытеснением регенерации паровой турбины из-за нагрева питательной воды в газоводяных теплообменниках высокого и низкого давления увеличивается ее мощность, что приводит также к повышению экономичности пылеугольного блока в целом. Предусматривается возможность совместного сжигания низкосортного топлива и горючих вторичных энергоресурсов (ВЭР).

Произведен расчет газовой и паровой части в схеме ПГУ-КЭС согласно методике, изложенной в [7]. Рассчитаны технико-экономические показатели энергоустановки на базе ПГУ-540. Основные показатели ПГУ КЭС мощностью 540 МВт представлены в таблице.

Показатели эффективности внедрения проекта ПГУ КЭС

|

Наименование показателя |

Единица измерения |

Величина показателя |

|

Установленная электрическая мощность |

МВт |

540 |

|

Число часов использования установленной электрической мощности |

ч/год |

7520 |

|

Выработка электроэнергии |

ГВт∙ч |

4060,8 |

|

Расход электроэнергии на собственные нужды |

% |

4,29 |

|

Отпуск электроэнергии |

ГВт∙ч |

3886,5 |

|

Удельный расход топлива на отпуск электроэнергии |

г у.т./кВт∙ч |

277,9 |

|

КПД по отпуску электроэнергии |

% |

42,2 |

|

Капиталовложения |

млн. руб. |

27000 |

|

Смета затрат на производство |

млн. руб. |

2402,7 |

|

Себестоимость отпускаемой электроэнергии |

коп/кВт∙ч |

91,9 |

|

Чистый дисконтированный доход |

млн. руб. |

19573,27 |

|

Внутренняя норма доходности |

% |

21,65 |

|

Индекс доходности |

руб./руб. |

1,5 |

|

Дисконтированный срок окупаемости |

лет |

12,2 |

Из полученных результатов следует, что внедрение описанной ПГУ-540 позволит сэкономить не менее 70 г у.т./(кВт∙ч), что составляет снижение на 20 % расхода топлива при производстве электроэнергии по сравнению с паротурбинным блоком аналогичной мощности с пылеугольным котлом и системами серо- и азотоочистки. Экологические показатели такого энергоблока отвечают самым жестким требованиям.

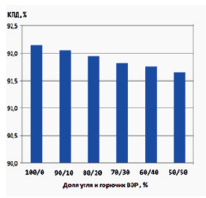

Рис. 2. Изменение КПД котла при совместном сжигании топлива и горючих вторичных энергоресурсов

Проведена оценка эффективности использования в предложенной схеме совместного сжигания угля и горючих вторичных энергоресурсов. Технология совместного сжигания угля и горючих вторичных энергоресурсов в энергетических котлах является перспективной, поскольку позволяет снизить выбросы оксидов серы, азота, золы и шлака в окружающую среду [7]. С другой стороны ввод горючих вторичных энергоресурсов приводит к снижению КПД котла за счет увеличения потерь с уходящими газами и механическими потерями. На рис. 2 представлены результаты расчета изменения КПД котла от доли вводимых горючих вторичных энергоресурсов.

Годовой эффект от внедрения проекта совместного сжигания угля и горючих вторичных энергоресурсов определяется:

Эt= Рt – Зt млн. руб., (1)

где Рt – результаты проекта; Зt – затраты проекта;

Рt= ∆Патм+∆Потх млн.руб., (2)

где ∆Патм; ∆Потх – снижение платы соответственно за загрязнение атмосферы и литосферы (утилизация отходов);

Зt = ∆Кt+∆Иt+∆Иам млн.руб., (3)

где ∆Кt – дополнительные капитальные вложения в систему совместного сжигания; ∆Иt; ∆Иам – дополнительные производственные издержки.

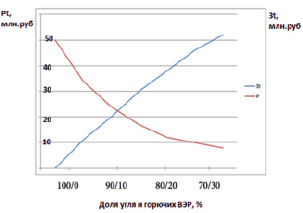

Результаты расчета экономического эффекта представлен на рис. 3.

Из рис. 3 следует, что эффект от внедрения проекта составляет 22 млн руб., при этом оптимальное процентное соотношение угля и горючих вторичных энергоресурсов при совместном сжигании составляет 90 % к 10 %.

Рис. 3. Определение эффективности совместного сжигания угля и горючих вторичных энергоресурсов

Выводы

1. Определена эффективность перевода пылеугольной энергетической установки на схему ПГУ КЭС с внедрением технологии сжигания твердого топлива в топках котлов с циркулирующим кипящим слоем и с газификацией угля в кипящем слое под давлением.

2. Проведен расчет целесообразности совместного сжигания угля и горючих вторичных энергоресурсов.

3. Разработанные методические положения дают возможность использования предлагаемых решений при проектировании энергоустановок ТЭС в Российской Федерации, а также использования полученных результатов в учебных целях при подготовке специалистов и бакалавров в области энергетики.