Получение высококачественной и конкурентоспособной ткани, отвечающей требованиям мировых стандартов, зависит от многих факторов, важнейшим из которых является правильный выбор технологических параметров заправки ткацкого станка.

Истиранием называется процесс разрушения материала под действием трения. Из многообразных причин, приводящих к ухудшению свойств текстильных изделий в процессе их эксплуатации, а в отдельных случаях делающих невозможным дальнейшее использование изделий по назначению, истирание, особенно у тканей для верхней одежды, является основным фактором. Действительно, в процессе носки одежда разрушается в первую очередь там, где отдельные ее детали многократно соприкасаются с окружающими предметами или с тканью других участков этого же изделия.

Стойкость ткани к истиранию характеризует способность ткани противостоять истирающим воздействиям и является важнейшим показателем качества тканей. Поэтому показатель стойкости ткани к истиранию входит в состав основных эксплуатационных требований, предъявляемых к тканям различного назначения.

Механизм разрушения тканей от истирания сложен и носит в основном усталостный (фрикционный) характер, т.е. разрушение идет постепенно в результате необратимых изменений в структуре материала.

Стойкость тканей к истиранию зависит от вида волокон и силы закрепления их в структуре материала. Здесь в первую очередь играют роль геометрические характеристики волокон, их фрикционные свойства, структура нитей и тканей. Наибольшей стойкостью к истиранию обладают ткани, которые состоят из волокон, имеющих высокую стойкость к многократным деформациям растяжения, изгиба, кручения, смятия и тому подобное, в том числе и высокую стойкость к истиранию (лавсан, капрон). Далее идут натуральные волокна – шерсть, лен, хлопок. Наименее стойки к истиранию ткани из штапельных искусственных волокон (вискозного, ацетатного и т.п.). Ткани из тонких и длинных волокон более стойки к истиранию, чем ткани из грубых и коротких волокон. Повышенной стойкостью к истиранию обладают, как правило, ткани из комплексных химических нитей (по сравнению с тканями из тех же химических штапельных волокон). Наконец, стойкость тканей к истиранию возрастает с увеличением крутки пряжи (но до определенного предела).

Наиболее рациональной с точки зрения стойкости к истиранию является такая структура ткани, при которой ее опорная поверхность образуется обеими системами нитей (основной и уточной) или состоит из нитей, имеющих более высокую стойкость к истиранию. С уменьшением длины перекрытий нитей в структуре ткани стойкость к истиранию возрастает. Однако если перекрытия в ткани образуют чрезмерно жесткую структуру, ее стойкость к истиранию может значительно снизиться.

По результатам проведенных ранее исследований выявлено, одним из определяющих показателей, характеризующих качество хлопчатобумажных тканей, является стойкость ткани к истиранию. Поэтому целью данной работы являлось исследование технологического режима выработки хлопчатобумажной ткани с максимальной стойкость к истиранию.

Решение поставленной задачи осуществлялось в ткацком производстве текстильного предприятия города Камышина – ООО «Камышинский текстильный комбинат», который специализируется на выпуске хлопчатобумажных тканей.

Исследуемая ткань относится к группе бельевых тканей и характеризуется следующими показателями: линейная плотность нитей основы и утка – 29 текс, плотность ткани по основе и утку – 228 нит/дм, переплетение – полотняное, поверхностная плотность – 146 г/м2. В ткацком производстве ООО «Камышинсткий текстильный комбинат» данная ткань вырабатывается на бесчелночных ткацких станках СТБ-2-216.

Ткацкие станки типа СТБ нашли широкое применение в текстильной промышленности, высокая производительность станка и надежная работа его узлов и механизмов стали причиной этого. Бесчелночные ткацкие станки СТБ можно применять для выработки самого разнообразного ассортимента шерстяных, шелковых хлопчатобумажных и льняных тканей (как суровых, так и пестротканых). Они являются высокоунифицированными и универсальными, их производительность в 2–2,5 раза выше производительности челночных автоматических станков; себестоимость обработки ткани по всем отраслям текстильной промышленности сокращается на 30–50 % по сравнению с себестоимостью обработки ткани, выработанной на автоматических и механических ткацких станках. Кроме того, при работе на бесчелночных ткацких станках СТБ улучшаются условия труда, благодаря открытой зоне обслуживания и уменьшению шума при их работе в 2 раза по сравнению с обычными челночными станками.

В ходе проведения эксперимента исследовалось влияние параметров заправки ткацкого станка на стойкость хлопчатобумажной ткани к истиранию.

Для проведения эксперимента использовалась матрица планирования Бокс-3. Применяемая матрица планирования Бокс-3, близкая к D-оптимальным, обладает свойствами униформности и ротатабельности, имеет малое число опытов. Разница между двумя уровнями варьирования может составить менее 0,25 единицы кодированного масштаба. Меньшее число опытов по сравнению с матрицами РЦКЭ достигается за счет уменьшения числа опытов, имеющих равные дисперсии выходного параметра. Кроме того, данный метод широко используется в ткачестве, он дает хорошие результаты.

Ранее проведенные исследования показали, что наибольшее влияние на свойства хлопчатобумажных тканей оказывают следующие параметры заправки ткани на ткацком станке:

Х1 – число зарубок на фигурном рычаге основного регулятора, усл. ед.;

Х2 – количество уточин на 10 см ткани, нит/10 см;

Х3 – момент установки ремизок на средний уровень, град.

В ходе проведения предварительного эксперимента определялись значения интервалов варьирования факторов, которые составили:

6 усл. ед. < X1 < 18 усл. ед.

100 нит/10 см < X2 < 220 нит/10 см

350 град < X3 < 30 град

На основе данных интервалов варьирования факторов, уровней их варьирования была составлена матрица проведения эксперимента по плану Бокс-3, которая представлена в табл. 1. В соответствии с ней проведен эксперимент на ткацком станке СТБ-2-216 при выработке хлопчатобумажной ткани. Полученные образцы ткани были испытаны на стойкость к истиранию. Испытания проводились в соответствии в ГОСТ 18976-73. Результаты испытаний образцов ткани на стойкость к истиранию приведены в табл. 1.

Таблица 1

Матрица планирования эксперимента Бокс-3 и результаты испытаний

|

№ опыта |

Кодированное значение фактора |

Стойкость ткани к истиранию, число циклов |

|||||

|

х1 |

х2 |

х3 |

1 образец |

2 образец |

3 образец |

Среднее |

|

|

1 |

+ |

+ |

+ |

2279 |

1464 |

1900 |

1881 |

|

2 |

– |

+ |

+ |

2165 |

2104 |

1400 |

1856 |

|

3 |

+ |

– |

+ |

758 |

896 |

623 |

759 |

|

4 |

– |

– |

+ |

704 |

745 |

689 |

713 |

|

5 |

+ |

+ |

– |

3112 |

2973 |

3194 |

3093 |

|

6 |

– |

+ |

– |

2082 |

1967 |

2117 |

2055 |

|

7 |

+ |

– |

– |

925 |

913 |

1005 |

948 |

|

8 |

– |

– |

– |

905 |

1218 |

1110 |

1078 |

|

9 |

+ |

0 |

0 |

1812 |

1789 |

1892 |

1831 |

|

10 |

– |

0 |

0 |

1867 |

1915 |

1539 |

1774 |

|

11 |

0 |

+ |

0 |

3342 |

3752 |

3441 |

3552 |

|

12 |

0 |

– |

0 |

850 |

839 |

871 |

853 |

|

13 |

0 |

0 |

+ |

1938 |

1901 |

2000 |

1946 |

|

14 |

0 |

0 |

– |

1905 |

1887 |

1871 |

1888 |

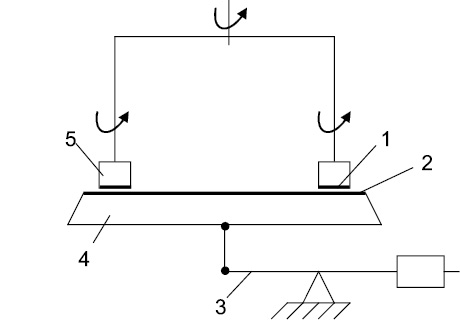

Методы и приборы, используемые для определения стойкости тканей к истиранию, подразделяют в зависимости от вида контакта между испытуемым материалом и абразивом и характера направления истирания. Наиболее совершенными считаются приборы, на которых осуществляется неориентированное истирание ткани, так как это соответствует характеру истирания материала в условиях реальной эксплуатации (рис. 1). Образцы ткани в виде круглых проб закрепляют в бегунки 5 лицевой стороной наружу. Абразив 2 закрепляют в пяльцы 4. С помощью рычажной системы 3 осуществляется контакт абразива с образцами ткани. При включении прибора бегунки осуществляют круговые движения до тех пор, пока не произойдет разрушение образцов ткани от истирания. Прибор при этом автоматически останавливается и по счетчику определяется число циклов, которые выдержала ткань до истирания.

Из многообразия абразивов, применяемых для истирания тканей, наиболее часто используют так называемые мягкие абразивы типа суконных тканей или капроновых щеток. Они обеспечивают характер разрушения материала, близкий к тому, который наблюдается у тканей во время носки.

Рис. 1. Принципиальная схема прибора для истирания ткани по плоскости

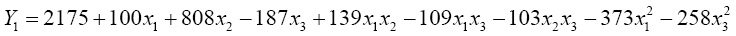

Результаты эксперимента были обработаны на ЭВМ в среде программирования MathCad. В результате получено уравнение регрессии, описывающее влияние заправочных параметров ткацкого станка на стойкость вырабатываемой ткани к истиранию:

Анализ полученного уравнения регрессии говорит о том, что на стойкость ткани к истиранию наибольшее влияние оказывает плотность ткани по утку, причем при увеличении плотности ткани по утку количество циклов до истирания увеличивается. Наименьшее влияние на стойкость ткани к истиранию оказывает величина заправочного натяжения.

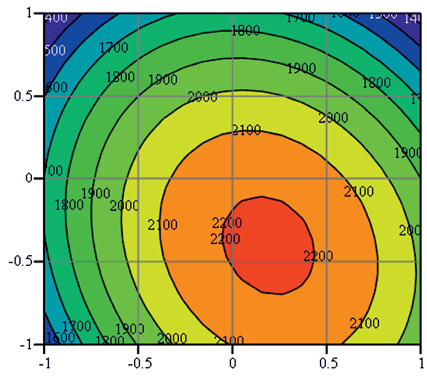

Для определения оптимальных заправочных параметров ткацкого станка при выработке хлопчатобумажной ткани с максимальной стойкость к истиранию было построено двухмерное сечение поверхности отклика на ЭВМ в среде программирования MathCad (рис. 2).

Анализ сечения поверхности отклика:

– при построении сечения поверхности отклика необходимо один из входных параметров эксперимента фиксировать на нулевом уровне;

– сечения поверхности отклика стойкости ткани к истиранию являются эллипсами, центр которых соответствует максимальному значению выходного параметра.

В результате проведения исследовательской работы получены оптимальные технологические параметры выработки хлопчатобумажной ткани с максимальной стойкостью к истиранию, которые представлены в табл. 2.

Рис. 2. Сечение поверхности отклика математической модели стойкости

ткани к истиранию при фиксированном факторе х2 = 0

Установка оптимальных технологических параметров выработки хлопчатобумажной ткани обеспечит стойкость ткани к истиранию 2200 циклов.

Таблица 2

Оптимальные технологические параметры выработки хлопчатобумажной ткани с максимальной стойкостью к истиранию

|

Параметр |

Единица измерения |

Оптимальные значения |

|

|

кодированные значения |

натуральные значения |

||

|

Х1 – число зарубок на фигурном рычаге основного регулятора |

усл.ед. |

от – 0,1 до + 0,4 |

от 10 до 16 |

|

Х2 – количество уточин на 10 см ткани |

нит/10 см |

0 |

160 |

|

Х3 – момент установки ремизок на средний уровень |

град |

от – 0,6 до – 0,15 |

от 355 до 5 |