Повышение эффективности технологических процессов обеспечивается разработкой операций имеющих близкие значения оперативного времени, позволяющих создавать непрерывные блоки технологических операций [1]. Такой подход приводит, кроме всего прочего, к уменьшению времени переходных процессов, влияющих на экономические показатели и показатели качества продукции. Так как определяющей операцией при обработке катанки является волочение, то операции подготовки поверхности катанки к волочению должны иметь оперативное время близкое со временем пластической деформации. Имеется много технологических решений конструирования таких операций, в частности [2], в которых собственно операция волочения производится на традиционном волочильном инструменте. Именно это создает определенные трудности, связанные с износостойкостью волок. Те же проблемы возникают в процессах знакопеременного изгиба с растяжением – окалиноломанием. Но развитие этого направления, связанного со значительным увеличением вытяжки до 1.5–2.0, позволяет совместить две операции без использования волок на первых проходах [3, 4, 5, 6, 16, 17]. Проведенные исследования в этом направлении позволили создать новый инструмент для решения задачи совмещения двух операций: удаления окалины и пластической деформации [2]. Операция вытяжки проволоки без использования волоки по современной терминологии попадает под понятие – «бесфильерное волочение», операция предполагает ввод в очаг деформации дополнительной энергии: тепловой – нагрев, механической – изгиб, – ультразвук и т. д. [4, 3, 16]. Исследования позволили построить аналитическую модель для ресурса пластичности [1, 6], усталостной прочности для проволоки при знакопеременных нагрузках изгиба-растяжения. Такая модель актуальна для решения задач механики сплошных сред при прогнозировании работоспособности алмазно-канатного инструмента [7–14].

Цель исследования

На волочильных станах максимально возможная вытяжка за один проход определяется максимальной нагрузкой, которую может выдержать протягиваемая проволока без обрыва. Различные виды бесфильерного волочения (за исключением волочения с нагревом очага деформации) уступают фильерному волочению по достижимой величине обжатий 2–10 % [1].

Задача повышения единичных вытяжек и обжатий при создании совмещенного процесса удаления окалины-волочения является актуальной. Желательно локализовать процесс удаления окалины на одном проходе, в одном месте.

Материалы и методы исследования

Для исследования возможных вариантов расположения конструктивных элементов бесфильерного волочильного стана создана экспериментальная установка с кинематически заданной вытяжкой. Исследования проводились в соответствии с методами испытаний, определения и описания параметров результатов, которые установлены стандартами: ГОСТ 5639-82, ГОСТ Р 50708-94, ГОСТ 1579-93, ГОСТ 2789-73, ГОСТ 9450-76 и др.

Конструкция инструмента для установки бесфильерного волочения

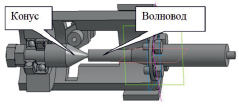

В предлагаемом устройстве поверхность металла испытывает растяжение-сжатие, аналогично протяжке в роликовых окалиноломателях, но при значительном растяжении, вплоть до достигаемых в фильерах вытяжек. Внешний вид устройства бесфильерного волочения показан на рис. 1. Экспериментально определены компоновка и соотношение размеров элементов конструкции установки, на рис. 2 показана лабораторная установка для исследования параметров бесфильерного волочения проволоки. Для снижения сопротивления металла деформации и снижения сил трения, увеличения пластической деформации, вытяжка происходит с наложением силового ультразвука, подводимого в зону деформации через волновод (рис. 1, источник ультразвука на рисунке не показан).

Рис. 1. Конструкция инструмента для установки бесфильерного волочения

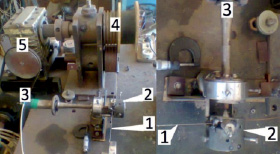

Рис. 2. Лабораторная установка для исследования параметров бесфильерного волочения проволоки. Цифрами показаны: 1 – проволока, 2 – инструмент для бесфильерного волочения, 3 – генератор ультразвука, 4 – барабаны натяжной станции, 5 – привод установки

Исследования [4, 5, 6, 15, 17] пластического растяжения с изгибом показали возможность использования предложенной схемы деформации для реализации совмещенного процесса очистка от окалины – волочение.

Кинематика катанки в инструменте

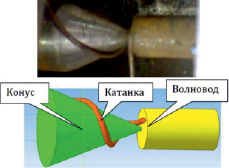

Предварительные исследования [2, 4, 5] показали необходимость перехода от цилиндрических к конусообразным роликам. При намотке проволоки на свободно вращающийся конус образуется соскальзывающая с конуса петля (рис. 3), поверхность которой входит в контакт с торцевой плоскостью цилиндра волновода генератора ультразвука. Кривизна линии проволоки растет с натяжением последней, а сама проволока прижимается к поверхности конуса с удельной к длине силой  пропорциональной своей кривизне

пропорциональной своей кривизне  силе натяжения Р, которая, в свою очередь, пропорциональна выражению еƒφ , где ƒ – коофициент трения, φ – угол охвата. Таким образом:

силе натяжения Р, которая, в свою очередь, пропорциональна выражению еƒφ , где ƒ – коофициент трения, φ – угол охвата. Таким образом:

.

.

Рис. 3. Схема и фотография траектории движения катанки (проволоки) в инструменте, а также схема области схода катанки с ролика

Проволока постепенно скручивается вокруг своей оси за счет сил трения, поверхность металла испытывает сдвиговую деформацию. Катанка скручивается- раскручивается моментом M на угол до 25 градусов на коротком участке (на длине одного витка). Скручивание происходит за счет сил трения при соскальзывании катанки с конуса и за счет того, что проволоке выгоднее продолжать искривляться в направлении, где уже происходил изгиб, но в отличии от намотки на цилиндр, намотка на конус изгибает катанку в разных направлениях. При размотке с конуса (рис. 4) катанка не только распрямляется, но и раскручивается (скручивается в обратном направлении) на коротком участке.

Рис. 4. Схема области схода катанки с ролика

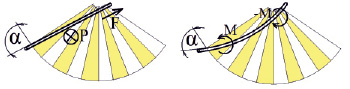

Механизм осевого скручивания проволоки можно объяснить с помощью схемы на рис. 5. Если сделать допущения: проволока не сопротивляется изгибу и скользит по конусу без трения, имеет малый диаметр, то петля катанки при разворачивании вместе с поверхностью конуса преобразится в прямую. На рис. 5, слева показана прямая линия, пересекающая сектор развертки конуса.

Рис. 5. Механизм осевого скручивания проволоки на конусном ролике

Для создания хотя бы одного витка на конусе необходимо касательной к окружности вершины конуса пересечь весь сектор. Т.е. для создания одного полного витка спирали необходимо получить конус с углом образующей менее 45 градусов. На самом деле проволока, на фоне развертки выглядит как незначительно изогнутая дуга (рис. 5 справа), это обстоятельство уменьшает угол захода α проволоки на конус.

Для получения установившегося движения катанки по конусу необходимо создать условия для соскальзывания петли по конусу. Одним условием для соскальзывания петли с конуса является превосходство напряжения натяжения катанки над сопротивлением катанки изгибу и скручиванию. Другое условие зависит от сил трения и угла наклона образующей конуса, большие силы и малый угол наклона образующей конуса могу не позволить скользить катанке по поверхности конуса. Использование в технологической операции ультразвуковой энергии позволяет управлять режимом трения без использования специальных смазок.

Результаты исследования и их обсуждение

Определены действия основных сил на проволоку и траектория движения проволоки в устройстве бесфильерного волочения. Найдены оптимальные сочетания конструктивных параметров деталей устройства для различных параметров волочения проволоки. Для проволоки без сварных швов достигнуты обжатия до 53 %, а для проволоки со сварными швами достигнуты обжатия до 28 %.

Заключение

Использование конусных роликов позволяет существенно уменьшить деформацию при заходе изделия на ролик: и локализовать основные пластические деформации в одном месте, в области схода (рис. 3, 4), куда вводится основной поток энергии ультразвукового генератора. Наложение области максимального воздействия ультразвуковой энергии на область максимальной пластической деформации создаёт условия для полного отслаивания прокатной окалины с катанки.