При назначении и расчете режимов обработки, а также выборе конструктивных параметров деформирующего инструмента, необходимо учитывать критерии обработки и технологические параметры, которые необходимо обеспечить при ППД. К ним относятся, такие показатели как: требования к качеству поверхностного слоя (глубина и степень упрочнения, остаточные напряжения с необходимыми по знаку напряжениями, микрогеометрия, и увеличение твердости поверхности). При этом необходимо обеспечить высокую производительность, низкую себестоимость и некоторые другие показатели. На качество поверхностного слоя влияет интенсивность напряжений и закон их распределения по площади контакта, механические свойства обрабатываемого материала (предел текучести и предел временного сопротивления, предел прочности), геометрия контактной зоны и ее форма, размеры и вид заготовки (вал, отверстие, плоскость или другая форма поверхности). Форма и размеры контактной зоны напрямую зависят от геометрических параметров деформирующих элементов, размеров заготовки и глубины внедрения деформирующего элемента.

Один из показателей качества поверхности – шероховатость зависит от подачи, усилия деформирования, конструкции деформирующих элементов, их заднего угла и угла самозатягивания.

Не смотря на имеющиеся исследования влияния силы деформирования при ППД на шероховатость обработанной поверхности, данные в них обладают малой информативностью и не показывает всей картины процесса обработки. Для уточнения и дополнения проведенных ранее исследований, были проведены данные исследования.

Многие исследователи уделяют большое внимание глубине упрочнения поверхностного слоя, остаточным напряжениям и влиянию формы и размеров деформирующего элемента на эти показатели. Но некоторыми авторами выявлены зависимости глубины внедрения ролика на показатели шероховатости поверхностного слоя.

Например. В.М. Смелянский [6] проведя большое количество исследований выявил следующую зависимость:

Rz = Rzuuc – h (1)

где h – глубина внедрения деформирующего элемента. Rz и Rzuuc полученная и исходная шероховатости поверхности соответственно.

Автором экспериментально установлено, что наименьшей шероховатости можно достичь при глубине внедрения:

H = (1,1 – 1,3)Rzисх (2)

К аналогичному выводу пришёл и П.А. Чепа [7]:

hв = (0,7 – 0,8)Rzисх (3)

где hв – высота волны образуемой при обработке перед деформирующим элементом (hв = (0,6 – 0,7)h).

Для уточнения и дополнения существующих данных по влиянию усилия деформирования на шероховатость обработанной поверхности были проведены экспериментальные исследования результаты, которых приведены ниже.

Измерения производились современным прибором Time TR220 с диапазоном измерений от 0,005 мкм до 1 мм. Все профилометры компании Тайм сертифицированы Госстандартом РФ и внесены в Государственный реестр средств измерений.

Обрабатывалась заготовка из стали 25.

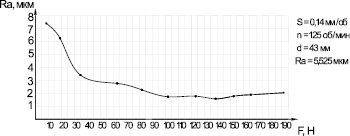

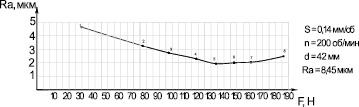

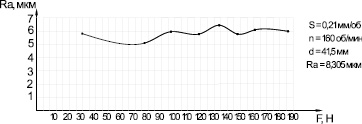

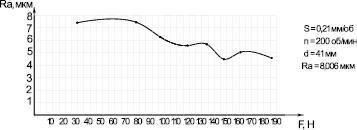

Справа от графиков указаны режимы обработки, диаметр заготовки и исходная шероховатость заготовки.

Рис. 1. Зависимость шероховатости от усилия деформирования при исходной шероховатости Ra = 5.5 мкм

Рис. 2. Зависимость шероховатости от усилия деформирования при исходной шероховатости Ra = 8,45 мкм

Рис. 3. Зависимость шероховатости от усилия деформирования при исходной шероховатости Ra = 8,3 мкм

Рис. 4. Зависимость шероховатости от усилия деформирования при исходной шероховатости Ra = 8 мкм

Рис. 1 и 2 показывают, что уменьшение шероховатости поверхности с увеличением усилия деформирования происходит до определенного момента, который соответствует, моменту заполнения исходного микропрофиля поверхности. Дальнейшее увеличение усилия деформирования приводит к увеличению шероховатости поверхности. Эта закономерность замечена в работах Е.Г. Коновалова[1] и Ю.Г. Шнейдера[8]. Объясняется возникающим перенаклепом поверхности. На рис. 3 и 4 данная зависимость не наблюдается из-за увеличенной подачи деформирующего ролика. Исследования показывают, что увеличение усилия деформирования не всегда приводят к снижению шероховатости обработанной поверхности. Так же видно из результатов исследований, что образование шероховатости при ППД зависит не только от усилия деформирования но и подачи инструмента при обработке.