В настоящее время отсутствует обоснованная методика разработки композиционных материалов, состоящих из разнородных по природе компонентов. В связи с этим такая проблема возникла и при разработке производственных составов и технологий отливки железнодорожных шпал и других изделий из многокомпонентного древесного стекловолокнистого композиционного материала (КМ).

Для подтверждения факта совместимости компонентов олигомера ФАМ и древесины проведены специальные исследования [9].

Так, из структурных формул, компоненты ФАМ – моно- и дифурфурилиденацетоны – обладают большим количеством реакционноспособных гидроксильных ОН и карбонильных С=О групп, а у монодифурфурилиденацетона имеется еще и кольцевая метильная группа СН3.

Энергетический потенциал молекул древесного заполнителя выражается состоянием радикалов надмолекулярных структур цепных макромолекул целлюлозных волокон. Содержание активных функциональных групп в древесине составляет, % [4]: гидроксильные – 1,19; альдегидные СНО – 0,95; карбонильные – 0,15; карбоксильные СООН – 0,05.

Лигнин также реакционноспособный полимер, содержащий те же функциональные группы, что и целлюлоза, и, кроме того, метильные группы.

Начальным гарантом, констатирующим возникновение связей между смолой (адгезив) и древесиной (субстрат), является смачивание. По определению Советского энциклопедического словаря (СЭС) [3], – это поверхностное явление, возникающее при соприкосновении жидкости и твердого тела. По А.А. Берлину [1], смачивание является проявлением действия молекулярных сил и характеризуется краевым углом смачивания между поверхностью твердого тела и касательной, проведенной к образующей поверхности жидкости. При q = 0° имеет место полное смачивание, при q = 180° – полное не смачивание (шарик ртути на твердой поверхности, например).

Как следует из структурной формулы фурфуролацетонового мономера (рис. 1) молекулы этого полимера содержат кетоновую группу = С = О, которая обладает слабовыраженными электронно-донорными свойствами, т.к. атом кислорода, связанный с менее электроотрицательным радикалом водорода, обладает повышенными свойствами электронного облака [2].

Рис. 1. Возможный механизм взаимодействия функциональных групп основных компонентов древесного стекловолокнистого КМ

При смешении смеси мономеров в отвердителе, например мелким кварцевым песком, образуется высокопластичная легко перемешиваемая смесь, однако в такой смеси оба компонента обладают электронно-донорными свойствами. Имеет место дисбаланс зарядов из-за преобладания электронно-донорных компонентов. При отверждении этой смеси образуется недостаточно водостойкий материал, т.к. молекулы воды, обладающие положительным электронным потенциалом, т.е. положительными акцепторными связями, будут легко внедряться в пространство между отрицательно заряженными ионами, что будет вызывать набухание и деструкцию материала.

В связи с этим для уравновешивания заряда функциональных групп полимера и поверхности неорганического наполнителя в систему необходимо ввести еще один минеральный наполнитель, который должен иметь свойства акцептора электронов, т.е. положительный заряд поверхности.

В качестве такого материала, в принципе пригодны любые вещества с положительным z-потенциалом, а именно CaO, MgO, FeO3, ZnO и т.п. Однако, исходя из технико-экономических соображений, а также физических свойств материалов, следует отдать предпочтение оксиду железа, тем более, что имеется многотоннажный отход производства – 80…90 % – пиритные огарки.

Из полученных нами экспериментальных данных следует, что избыточное количество муки из пиритовых огарков – отрицательно влияет на формуемость, т.к. способствует разрыхлению структуры, что сопровождается ростом пористости. Последнее обусловлено тем, что разноименно заряженные частицы диоксида кремния и железа при участии макромолекул фурфуролацетонового мономера благодаря донорно-акцепторным взаимодействиям частиц образуют крупные кластеры, которые увеличивают поры в материале и вязкость смеси, укладываемой в форму.

При оптимальной дозировке мука из пиритных огарков увеличивает эффективное одноименное количество зарядов и улучшает как физико-механические свойства, так и водостойкость материала.

Далее, полученный промежуточный материал не обладал необходимой ударостойкостью и деформативностью характеристик. В связи с этим целесообразно было ввести в смесь древесный заполнитель (щепу), в %, что резко улучшало эти характеристики древесного стекловолокнистого КМ. Однако при этом по причинам, указанным выше, возникает дисбаланс зарядов, что привело к снижению водостойкости получаемых из него изделий, поэтому нами вводилась еще гидробофная добавка – графитовая мука.

Механизм действия графитовой муки в данной сложной системе довольно сложный и с трудом поддается расшифровке. Все же можно утверждать, что графитовая мука выполняет гидрофобизирующие функции, снижая проницаемость открытых пор для проникновения воды, как это отмечалось выше. Не исключено также, что частицы графита способствуют снижению дисбаланса системы.

Технологии отливки изделий специального назначения, в том числе транспортного строительства – брусьев стрелочных переводов, шпал различного назначения и т.п., из древесного стекловолокнистого КМ модифицированного состава содержащего армирующий заполнитель в виде элементов из колотой древесины, разработаны авторами и опубликованы в работах [5-7], а также использованы в измененных технических условиях [8].

Вместе с тем, по рекомендациям научно-исследовательского института железнодорожного транспорта была упрощена форма шпалы, которая приближена к деревянной типа А-1, а применение технологической щепы в качестве одного из основных заполнителей матриц каркасного варианта древесного композицита (рис. 2) позволило сократить расход дорогостоящей смолы ФАМ на 24 % и снизить ее массу за счет присутствия древесины – досок каркаса и уменьшения количества модифицированных наполнителей также на 24 %, что следует из данных табл. 1 и 2.

Этот вариант и вариант древесного стекловолокнистого КМ, армированный кусковыми отходами переработки древесины [5-6], были рекомендованы для отливки полушпал и шпал для стендовых испытаний, также для брусьев стрелочных переводов [7].

Вариант древесного стекловолокнистого КМ со щебнем (табл. 2) был использован для отливки опытных партий шпал для полигонных испытаний на экспериментальном кольце этого института. Основные характеристики древесного стекловолокнистого композита этого состава таковы:

= 35,0 МПа,

= 35,0 МПа,  = 17,0 МПа,

= 17,0 МПа,  = 27 МПа,

= 27 МПа,

= 1,08∙104 МПа, σсм = 9 МПа, r = 1,1 т/м3.

= 1,08∙104 МПа, σсм = 9 МПа, r = 1,1 т/м3.

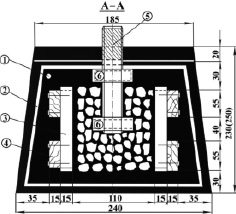

Нами внесены некоторые изменения в технические условия отливки шпал для железнодорожных, трамвайных и лесовозных путей [8], в частности, в связи с применением армирующего каркаса (рис. 2) из древесины любых пород в виде досок из тонкомера, горбыля и т.п., что и показано на схеме технологической линии этого производства (рис. 3). Следует отметить, что ни ширина, ни длина досок не имеет существенного значения, т.к. каркас может быть изготовлен составным, а обрезки досок могут быть поколоты на щепу с длиной элементов 150…200 мм. Доски каркаса, поставленные «на ребро», могут иметь обзолы, т.к. эстетический вид его не имеет значения.

Основные характеристики древесного стекловолокнистого КМ этого состава таковы:

= 77 МПа,

= 77 МПа,  = 35,0 МПа,

= 35,0 МПа,  = 24,0 МПа, σсм = 8,7 МПа,

= 24,0 МПа, σсм = 8,7 МПа,

σвн = 37,0 МПа, Eсж =1,2∙104 МПа, Eчи = 1,3∙104 МПа.

Сшивка досок каркаса производится гвоздями через наклоненные под углом 60 ° прокладки из обрезков досок той же толщины, что и основные.

Рис. 2. Поперечное сечение бруса стрелочных переводов из каркасного древесного стекловолокнистого КМ. 1 – полименая матрица, армированная щепой; 2 – три слоя стеклосетки; 3 – прокладки из древесины, прибиваемые под углом 60…70 ° ; 4 – доски каркаса из тонкомера, горбыля и т.п., соединяемые на гвоздях; 5 – болт крепления рельс, замоноличенный в объеме изделия; 6 – гайки

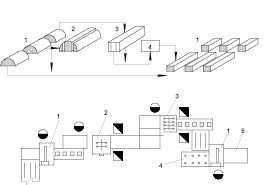

Рис. 3. Узел переработки горбылей на базе обрезного и многопильного станков. 1 – торцовочный станок; 2, 3 – многопильные станки; 4 – узел нанесения насечек на поверхность досок; 5 – узел сборки каркаса

Таблица 1

Расчет модифицированного состава древесного стекловолокнистого композита с армирующим каркасом из досок и заполнителем – технологической щепой на изделие объемом 0,13 м3

|

Компоненты древесного стекловолокнистого КМ – (Кi) |

Состав |

Масса – Рi компонента в изделии |

Содержание компонентов Pi в 1 м3 |

|

|

м.ч. |

% по массе – Мi |

кг |

||

|

1 |

2 |

3 |

4 |

5 |

|

ФАМ |

6,0 |

14,63 |

21,2 |

159 |

|

БСК |

1,5 |

3,66 |

5,3 |

40 |

|

П (мк = 1,2) |

17,5 |

42,68 |

61,8 |

465 |

|

Гр |

0,8 |

1,95 |

2,9 |

22 |

|

ПО |

1,2 |

2,93 |

4,3 |

32 |

|

СС |

0,5 |

1,22 |

1,8 |

14 |

|

ТЩ + ОММ |

0,4 |

9,76 |

14,2 |

106(0,21 м3) |

|

Д+ОММ |

9,5 |

23,17 |

33,6 |

253(0,42 м3) |

|

Итого: |

41 м.ч. |

100 % |

Ри = 145 кг |

Pi = 1091 кг |

Примечание: Отработанное машинное масло вводят в древесный композит с целью гидрофобизации объема древесного заполнителя в количестве до 20 % от его массы; γi – плотность компонентов может изменяться в пределах ± 5 % в зависимости от их производства и добычи, а также времени года, и должна определяться в лаборатории при поступлении каждой новой партии материала; контроль качества компонентов, в том числе их фактическая плотность, а также их количество в древесно-полимерном и стекловолокнисто-полимерном КМ для шпал трамвайных и лесовозных путей подсчитывается в зависимости от заданных расчетных нагрузок, определяемых ТУ и ГОСТ; 5. Vи = (0,22+0,24)/2∙0,2∙2,76 = 0,13 м3.

Таблица 2

Расчет модифицированного состава древесного стекловолокнистого КМ армированного кусковыми отходами переработки древесины и щебнем на одно изделие объемом 0,12 м3 (патент № 2215705 [231])

|

Компоненты древесного стекловолокнистого КМ, Кi |

Состав |

Масса – Рi компонента в изделии |

Содержание компонентов Pi в 1 м3 |

|

|

м.ч. |

% по массе – Мi |

кг |

||

|

1 |

2 |

3 |

4 |

5 |

|

ФАМ |

6,0 |

14,63 |

27,8 |

232 |

|

БСК |

1,5 |

3,66 |

6,8 |

57 |

|

П (мк = 1,2) |

17,5 |

42,69 |

81,1 |

676 |

|

Гр |

0,8 |

1,95 |

3,6 |

30 |

|

ПО |

1,2 |

2,92 |

5,8 |

48 |

|

СС |

0,5 |

1,22 |

2,4 |

20 |

|

Щ + ОММ |

4,0 |

9,76 |

18,5 |

164 (0,31 м3) |

|

ЩБ |

9,5 |

23,17 |

44,0 |

367 |

|

Итого |

41 м.ч. |

100 % |

Ри = 190 кг |

Pi = 1594 кг≈1600 кг |

Прокладки выполняют в деревянном каркасе ту же роль, что наклонная стальная арматура в железобетонных элементах, т.е. они должны препятствовать возникновению трещин в направлении, перпендикулярном главным растягивающим напряжениям, что напрямую вытекает из результатов расчетов и экспериментальных исследований, изложенных выше.

Одним из наиболее экономичных вариантов налаживания серийного выпуска шпал из древесного стекловолокнистого КМ является использование оборудования и пустующих площадей существующих шпалорезных цехов и заводов [5]. В работе [6] отмечается, что переработка горбылей и шпальной вырезки с целью повышения их товарной стоимости остается непременным условием эффективного функционирования данных предприятий. Мы считаем, что привычная переработка горбылей на тарную дощечку может быть заменена распиловкой их на доски для каркасов шпал из древесного стекловолокнистого КМ (рис. 3).

Это тем более выгодно потому, что для этих целей не требуется высококачественная древесина, не содержащая выколы, сучки и т.п. Наоборот, чем грубее обработана поверхность досок, тем лучше. Не имеет существенного значения ширина досок и наличие обзолов.

Отходы шпалопиления в виде кусков древесины, обзолов и мелкой технологической щепы также могут быть использованы в виде заполнителя древесного стекловолокнистого КМ, не требуется и высококачественная сушка древесины. При отсутствии шпальника, а это, очевидно, ближайшая перспектива, т.к. деревьев в возрасте 80…100 лет становится все меньше в доступных районах лесозаготовок, шпалорезные цеха могли бы полностью перейти на заготовку каркасов и отливку непосредственно шпал, что гарантировало бы их от закрытия как убыточных, что уже случилось с заводами по производству фурфурола, поскольку он также остался невостребованным.

По сути дела нет необходимости ничего менять в узлах переработки древесины, имеющихся в этих цехах. Например, горбыли или шпальная вырезка, отторцованные на станке ЦКБ-40 (или ЦПА-40, ЦМЭ-40, ЦМЭ-3А и т.д.), поступают на многопильный обрезной станок Ц2Д-7 (или Ц2Д-5А, ЦМР-1, ЦМР-3, ЦДК-5, ЦР-4А и т.д.) где из них выпиливается трехконтактный брусок шириной, равной, например ширине доски каркаса (70…80 мм). Здесь же бруски переворачиваются на ребро и распиливаются на доски толщиной 20…25 мм в зависимости от вида шпал. Полученные при этом узкие доски окончательно распускаются по длине на торцовочных станках, перечисленных выше.