Анализ состояния российских ткацких фабрик и тенденций совершенствования оборудования ткацкого производства за рубежом показывает, что в ближайшие годы перед многими российскими производителями текстильных изделий также остро встанет вопрос о модернизации парка оборудования.

Автоматизация приводит к улучшению главных показателей эффективности производства: увеличению количества, улучшению качества и снижению себестоимости выпускаемой продукции, сокращению брака и отходов, уменьшению затрат сырья и энергии, уменьшению численности основных рабочих, снижению капитальных затрат на строительство зданий (производство организуется под открытым небом), удлинению межремонтных сроков эксплуатации оборудования.

Проведение некоторых современных технологических процессов возможно только при условии их полной автоматизации. При ручном управлении такими процессами малейшее замешательство человека и несвоевременное воздействие его на процесс могут привести к серьёзным последствиям.

Внедрение специальных автоматических устройств способствует безаварийной работе оборудования, исключает случаи травматизма, предупреждает загрязнение атмосферного воздуха и водоемов промышленными отходами.

В настоящее время в Китае и в странах Центральной и Восточной Европы ткани вырабатывают на современном оборудовании. Российским ткацким фабрикам, лишь с единичной заменой устаревшего оборудования, конкурировать с фабриками этих стран будет трудно, в частности по таким показателям, как себестоимость и качество тканей.

Мотальные, сновальные и шлихтовальные машины российских заводов практически уже не выпускаются, а те машины, которые работают на российских фабриках, существенно отстают от уровня машин передовых зарубежных фирм. Российские фабрики оснащены малопроизводительными проборными станками, уровень которых относится к началу прошлого века, хотя в связи с переходом на рыночные отношения и частой сменой артикулов ткани роль проборки основ заметно возросла.

Такая же обстановка с состоянием оборудования существует и на текстильных предприятиях города Камышин. Руководство ООО «Камышинский текстиль» приняло решение осуществить замену устаревшего оборудования приготовительного отдела на современное оборудование фирмы «Karl Mayer».

В связи с этим актуальной является задача оценки эффективности замены сновального оборудования на современное оборудование зарубежных фирм.

Поэтому целью данной работы является сравнительный анализ эффективности технологического процесса снования хлопчатобумажных нитей на действующем сновальном оборудовании и оборудовании фирмы «Karl Mayer» [4].

Объектами исследования являются машины для партионного снования ZM-F-l800/1000DNC немецкой фирмы «Karl Mayer» и сновальная машина СП-180.

Для выполнения этой задачи основные технические характеристики сновальных машин сведены в табл. 1.

Таблица 1

Основные технические характеристики сновальных машин

ZM-F-l800/1000DNC и СП-180

|

Показатели |

Значение |

|

|

Марка машины |

СП-180 |

ZM-F-l800/1000DNC |

|

Рабочая ширина, мм |

1800 |

1800 |

|

Линейная скорость снования, м/мин |

800 |

150-1200 |

|

Размерность снования: – диаметр фланцев – рассадка фланцев – диаметр ствола |

800 1800 240 |

1000 1800 300 |

|

Плотность намотки, г/см |

0,35-0,7 |

0,3-0,7 |

Кроме того, был проведен краткий анализ конструктивных особенностей партионной сновальной машины ZM-F-l800/1000DNC фирмы «Karl Mayer» [2]:

1. Универсальность машины достигается возможностью сновать все виды нитей и пряжи от 7,5 до 170 текс, с плотностью намотки от 0,3 до 0,7 г/см3;

2. Высокая производительность машины и труда достигается:

– скоростью снования доходящей до 1000 м/мин, что обеспечивается мощной и надёжной системой экстренного торможения;

– уменьшенной обрывностью нити на высокой скорости снования, что обеспечивается конструкцией шпулярника, в частности нитенатяжителей [5];

– микропроцессорной системой информации о параметрах процесса и автоматической установкой и контролем параметров;

– максимальной массой основы на валу с большими диаметрами фланцев (до 1000 – 1200 мм);

– наличием приспособлений позволяющих уменьшить время перезаправки партии и время ликвидации обрыва;

Система управления сновальной машиной автоматически выдает информацию по показателям: дата, продолжительность смены, персональный номер сновальщицы, номер артикула, номер партии, общая длина основы в партии и на сновальных валиках, обрывность нитей, время, затрачиваемое на снование, на смену валика, на устранение обрывов, на заправку шпулярника. Также система управления позволяет по номеру артикула основы автоматически устанавливать параметры снования, такие как скорость снования, натяжение нитей на валу и длина основы.

Система управления партионной сновальной машины ZM-F-l800/1000DNC состоит из следующих элементов:

1. Управление производится с помощью компьютера DNC KAMCOS (Командная система Карл Майер), программируемое запоминающее устройство SPS.

Станция ввода данных и диалоговый центр состоят из компьютера с графической рабочей поверхностью (цветным графическим монитором) сенсорным экраном (Touch-Screen), установленными в раму машины.

2. Сетевое подключение (RJ 45), Ethernet, ТСР/IР. Ввод данных и получение протокола возможно через сеть. Получение протокола в виде ASCII данных, параллельно печатающий интерфейс.

3. Индикация рабочих данных и установочных параметров, а также их изменений. Индикация ошибок со вспомогательной сигнализацией при повреждении, каждый раз имеется текст, помогающий в разъяснении функций.

Индикация рабочих данных: показание скорости, длина нити в метрах, число оборотов, длина намотки, условия выключения: длина нити в метрах, состояние машины

4. Ввод уровня – обслуживающий уровень, артикул, номер основы, число нитей, условия выключения, длина нити в метрах, рабочая ширина сновального вала.

5. Данные сновального валика: номер сновального валика, номер машины, время и дата, число останов распечатывается по типу останова с показателем метража, протокол сновального валика с данными метража, витков, внутреннего и внешнего объема, запоминание потерянных нитей.

6. Индикация уровня обслуживания: число оборотов – сновальный валик, скорость, индикация аналогов входа и выхода, индикация пути торможения, таймер, индикация состояния входа и выхода SPS, индикация, состояния системного запоминающего устройства SPS.

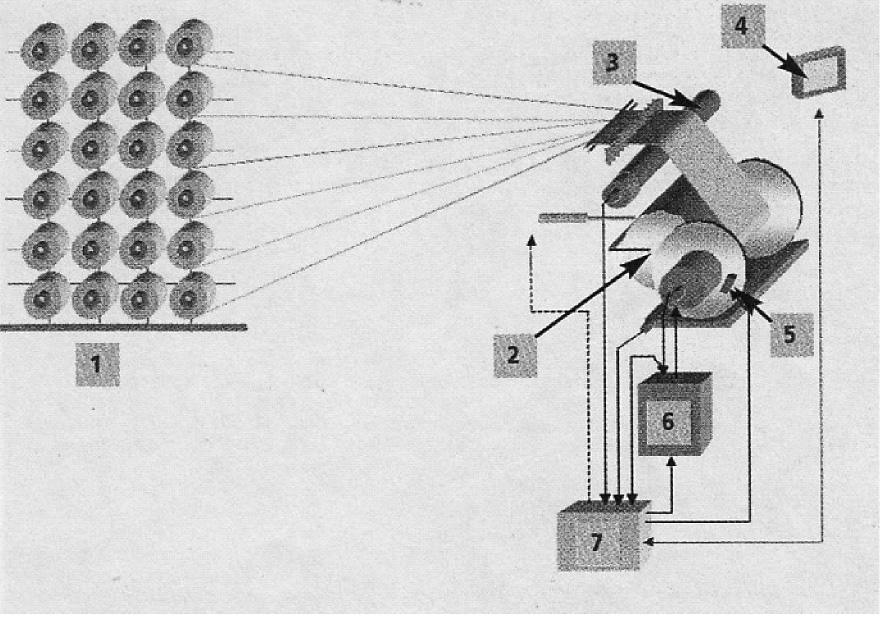

Схема партионной сновальной машины ZM-F-l800/1000DNC:

1 – шпулярник; 2 – механизм нажимных валиков; 3 – верхний вал; 4 – сенсорный экран;

5 – лазерный датчик для определения объема навивки; 6 – привод; 7 – контроль SPS

Анализ технических и технологических характеристик сновальных партионных машин ZM-F-l800/1000DNC фирмы «Karl Mayer» и СП-180 показал:

• сновальная партионная машина ZM-F-l800/1000DNC обладает более высокой скоростью снования, при меньшей обрывности;

• емкость шпулярника GD-F-896 больше, чем у Ш-616-2, поэтому, на одном сновальном валике можно разместить большее количество нитей;

• размер фланцев для сновальной партионной машина ZM-F-l800/1000DNC имеет больший диаметр и в связи с этим емкость паковки также может быть увеличена;

• сновальная партионная машина ZM-F-l800/1000DNC управляется с помощью компьютера DNC KAMCOS (Командная система «Karl Mayer»), что обеспечивает меньшую трудоемкость процесса сно-

вания [1];

• натяжение нитей на сновальном валике машины ZM-F-l800/1000DNC меньше, т.к. натяжение регулируется автоматически, что обеспечивает меньшую обрывность и равноту навивания [7];

• механизм обдува гребенки шпулярника GD-F-896 обеспечивает лучшее качество сновального валика путем уменьшения налипания пыли.

Для оценки экономической эффективности замены действующей сновальной машины СП-180 современной сновальной машиной фирмы «Karl Mayer» на ЭВМ в среде программирования MathCad был произведен расчет технико-экономических показателей снования хлопчатобумажной пряжи на машинах различных конструкций [3]. Результаты расчета сведены в табл. 2.

Таблица 2

Расчет технологических и технико-экономических показателей снования хлопчатобумажной пряжи на машинах ZM-F-l800/1000DNC и СП-180

|

Параметры |

Значение |

|

|

Марка машины |

СП-180 |

ZM-F-l800/1000DNC |

|

Линейная плотность основной пряжи, текс |

29 |

29 |

|

Вид шпулярника для партионного снования |

Ш-616-2 |

GD-F-896 |

|

Линейная скорость снования, м/мин |

700 |

1000 |

|

Общее натяжение основных нитей, сН |

25,11 |

23,39 |

|

Входящая паковка |

Бобина цилиндрическая |

Бобина цилиндрическая |

|

Масса пряжи на бобине, г |

2554,4 |

2188,1 |

|

Длина пряжи на бобине, м |

88083,4 |

75451,6 |

|

Удельная плотность намотки, г/см3 |

0,42 |

0,42 |

|

Выходящая паковка |

Сновальный вал |

Сновальный вал |

|

Расстояние между фланцами, мм |

1800 |

1800 |

|

Диаметр ствола, мм |

240 |

300 |

|

Диаметр фланцев сновального вала, мм |

800 |

1000 |

|

Диаметр намотки, мм |

750 |

950 |

|

Удельная плотность намотки на сновальный вал, |

0,5 |

0,5 |

|

Длина пряжи на сновальном вале, м |

22014,3 |

25149,5 |

|

Масса пряжи на сновальном вале, кг |

375,39 |

599,51 |

|

Количество сновальных валов в партии |

7 |

5 |

|

Количество нитей на сновальном вале |

6-587 |

5-822 |

|

1-588 |

||

|

Количество сновальных валиков из одной ставки бобин |

4 |

3 |

|

Отходы, % |

0,015 |

0,01 |

|

Обрывность на 1 млн. м |

2 |

2 |

|

Температура воздуха в цехе, °С |

24–28 |

24–28 |

|

Относительная влажность, % |

60–50 |

60–50 |

Сравнительный анализ данных табл. 2 показал, что благодаря высоким скоростным характеристикам и большей вместимости паковок сновальная партионная машина ZM-F-l800/1000DNC фирмы «Karl Mayer» совместно с параллельным шпулярником GD-F-896 обеспечивают большую производительность труда при изготовлении основ (на 33,2%) [6]. При этом уменьшается трудоемкость процесса снования.