В последние годы интенсивно разрабатываются технологии обработки, основанные на методе интенсивной пластической деформации (ИПД). Методы интенсивной пластической деформации эффективны для измельчения микроструктуры различных материалов, что приводит к значимому улучшению прочностных характеристик при достаточном уровне пластических [1-4]. При этом перед исследователями стоит важная задача повышения качества получаемой продукции при минимальных материальных и энергетических затратах. Повышение механических свойств прокатной продукции при улучшении структуры металла обуславливает высокую технологичность ее последующей переработки, что снижает издержки, себестоимость и повышает спрос на данный вид продукции у производителей, тем самым обеспечивается более высокая конкурентоспособность в условиях рыночной экономики. Повышение комплекса механических свойств заготовок при снижении его себестоимости в условиях массового производства позволяет создавать новую высокотехнологичную продукцию, в том числе, использующеюся при создании различных новых видов металлоизделий.

Цель исследования. Изучение процесса аккумулируемой прокатки с соединением при помощи копьютерного моделирования и постановки физического эксперимента для получения качественной прокатной продукции.

Материалы и методы исследования

Моделирование процессов ОМД имеет важное научное и прикладное значение, т.к. построение рабочей модели способствует более качественной оценки результатов научной деятельности для внедрения новых прогрессивных технологий.

К наиболее перспективным методам решения краевых задач пластического течения следует отнести конечно-разностные и вариационно-сеточные методы. Их отличают универсальность, быстрая сходимость и устойчивость, присутствие развитого математического обеспечения, ориентированного на современные компьютеры.

Инновационное развитие информационных технологий и стремительный рост вычислительных ресурсов персональных компьютеров (ПК), разработка мощных графических средств трехмерного твердотельного моделирования в сочетании с появлением недорогих высокопроизводительных персональных компьютеров сделали наиболее эффективным методом решения технологических задач ОМД метод конечных элементов (МКЭ), который является методом решения краевых задач математической физики. Популярность метода объясняется простотой его физической интерпретации и математической формы, гибкостью численного алгоритма, хорошо приспособленного для реализации на ЭВМ.

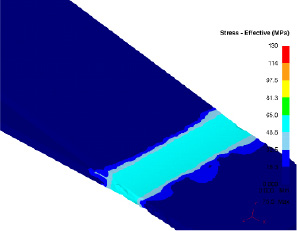

На основании вышеперечисленного решено в первую очередь выполнить анализ процесса аккумулируемой прокатки с соединением методом компьютерного моделирования в программном комплексе DEFORM-3D. Для моделирования процесса предварительно была построена геометрия прокатных валков и заготовки в программном комплексе КОМПАС 3D. Построение геометрии осуществлялось с учетом геометрического подобия с масштабным фактором равным 1. Для реализации метода конечных элементов необходимо полученные модели валков и заготовки разбить на конечное число элементов. Для данного расчета целесообразнее использовать конечные элементы октаэдрической формы равного объема. Была использована, равномерная сетка с количеством конечных элементов равным 145000. В качестве исследуемого материала выбран алюминиевый сплав марки 1100. Деформирование осуществлялось при температуре заготовки 250 ºC с 50 %-м обжатием. На основании проведенного моделирования определяли напряженно-деформированное состояние заготовок в процессе аккумулируемой прокатки с соединением, а также особенности формоизменения заготовок.

На следующем этапе исследований был поставлен физический эксперимент. Условия физического эксперимента соответствовали условиям, используемым при моделировании. Материал заготовки – алюминиевый сплав 1100, химический состав сплава был определен с помощью портативного анализатора металлов и сплавов OlympusInnov-X: 99,54Al-0,25Fe-0,11Si-0,05Mg-0,05Mn. Для получения требуемых размеров алюминиевый сплав был переплавлен в электропечи. Полученные литые заготовки были прокатаны в холодном состоянии за 6 проходов до толщины 1 мм. Далее заготовки механически обрабатывались для получения размеров 1×20×120 мм. После получения заготовок требуемых геометрических размеров исходные заготовки были подвергнуты отжигу с целью достижения однородности металла и снятия внутренних напряжений. Отжиг производили при температуре 400°С с выдержкой 60 минут, и последующем охлаждении в печи.

С целью подготовки образцов к аккумулируемой прокатки с соединением, контактные поверхности шлифовали и обезжиривали спиртом. Полученные заготовки складывались в двухслойный пакет. Для обеспечения фиксации заготовок между собой использовали заклепки также из алюминиевого сплава марки 1100, которые располагались в начале и конце заготовки. Полученный двухслойный пакет нагревали до температуры 250°С и прокатывали с 50 %-ым обжатием. Для прокатки использовали лабораторный одноклетьевой реверсивный прокатный стан ДУО. Полученные после прокатки пакеты были разрезаны на отрезном станке Labotom-3 на две равные части, поверхности повторно шлифовались, обезжиривались и цикл полностью повторялся. При резке осуществлялось охлаждение заготовок. Количество циклов при исследовании составило 4. Подготовка образцов для исследования микроструктуры и микротвердости осуществлялась по стандартной методике. Подготовка микрошлифов осуществлялась на шлифовально-полировальном станке TegraPol – TegraForce фирмы Struers. Для изучения микроструктуры, а также определения микротвердости отобранных образцов использовали оптический микроскоп Leica, оборудованный микротвердомером AntonPaar и сканирующий электронный микроскоп JSM 5910 фирмы JEOL.

Результаты исследования и их обсуждение

Результаты моделирования показали, что при реализации горячей аккумулируемой прокатки с 50 %-м обжатием превалируют сжимающие напряжения, что позволит добиться измельчения структурных составляющих при деформировании.

Рис. 1. Распределение интенсивности напряжений по сечению заготовки при горячей аккумулируемой прокатке с 50 %-м обжатием

Анализ выходных данных, полученных при моделировании, показал формирование благоприятного напряженно – деформированного состояния, максимальное значение максимальных главных напряжений составляет 80,2 Мпа, которые сосредоточены в основном в областях заготовки, расположенной в очаге деформации. Средние главные напряжения имеют характер распределения подобный максимальным главным напряжениям. Максимальное значение составляет 50,4 МПа. Минимальные главные напряжения являются отрицательными. Среднее гидростатическое давление представлено в основном сжимающими напряжениями, формирующимися в очаге деформации. Значения интенсивности напряжений составляет 48,8-65 МПа. При выходе заготовки из зоны локализации деформации интенсивность напряжений постепенно убывает до 0 МПа. Распределение интенсивности деформации неоднородно. В краевых зонах интенсивность деформации достигает 1. В периферийных областях заготовки склонность к разрушению достигает 0,625, что может вызвать появление трещин. На рисунке 3 показан образец, полученный после 4 циклов аккумулируемой прокатки с соединением, при этом количество составляющих его слоев равно 16. Как видно из рисунка, в периферийных областях, как и показано при моделировании, наблюдаются мелкие трещины, и незначительные разрывы, которые впоследствии будут удалены обрезкой краев.

Рис. 3. Образец после четвертого цикла ARB-прокатки, количество слоев равное 16

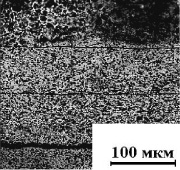

Рис. 3. Микроструктура сплава после 4 циклов аккумулируемой прокатки с соединением, 250 °С, х200

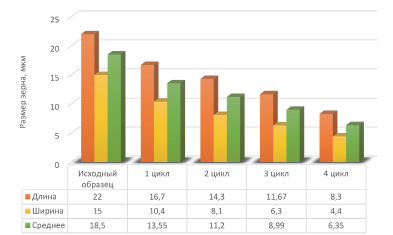

Исследование прокатанных полос на оптическом микроскопе показало наличие волокнистой структуры, зерна вытянуты вдоль оси прокатки, что является характерным для процесса прокатки. Выявляются следы соединений полос после предыдущего цикла прокатки, области соединения полос после первого и второго циклов прокатки не выявляются. Средний размер зерна в исходном состоянии составляет 18,5 мкм. Аккумулируемая прокатка приводит к измельчению зерен. Данные микроскопического исследования свидетельствуют об уменьшении размера зерна в исследуемом образце до 6,35 мкм после 4 циклов ARB прокатки, что примерно в 3 раза меньше исходного. Эволюция размеров зерен с изменением количества циклов аккумулируемой прокатки с соединением представлены на рис. 4.

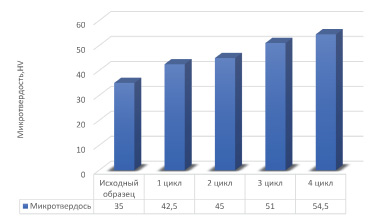

Изменение размеров зерен с увеличением количества циклов деформирования приводит к упрочнению деформируемых заготовок. Свойства заготовок после проведенной обработки оценивались по значениям микротвердости. Метод оценки свойств по величине микротвердости выбран в связи с тем, что измерение микротвердости позволяет выявить значения величин твердости отдельных фаз или структурных составляющих сплавов, а также разницы в твердости отдельных участков этих составляющих.

Рис. 4. Эволюция величины зерна при горячей аккумулируемой прокатке с соединением

В качестве индентора при измерении микротвердости, как и в случае определения твердости по Виккерсу, используют правильную четырехгранную алмазную пирамиду с углом при вершине 136° с нагрузкой 1Н. Микротвердость образцов измеряют на металлографических шлифах. Результаты исследований представлены на рис. 5.

Рис. 5. Микротвердость образцов после аккумулируемой прокатки с соединением

Из приведенного графика видно, что микротвердость образца увеличивается с каждым последующим циклом аккумулируемой прокатки с соединением и после 4 цикла превышает значения микротвердости отожженного образца на 64 %.

Выводы

В работе проведены теоретические исследования напряженно-деформированного состояния в программном комплексе DEFORM-3D. Результаты исследований показали, формирование благоприятных условий при проведении горячей аккумулируемой прокатки с соединением с 50 % обжатием заготовки. На основе данных моделирования был поставлен физический эксперимент.

Для оценки эффективности результатов процесса была оценена микроструктура образцов и измерена их микротвердость. При анализе эволюции микроструктуры, выявлено формирование волокнистой структуры образца, зерна вытянуты вдоль оси прокатки. Также данные микроскопического исследования свидетельствуют об уменьшении размера зерна в исследуемом образце до 6,35 мкм после 4 циклов аккумулируемой прокатки с соединением, что примерно в 3 раза меньше исходного. С увеличением количества циклов деформации микротвердость увеличивается, при этом увеличение микротвердости наблюдается уже после первого цикла деформации.