Для реализации возможностей микропроцессорного управления локомотивным ДВС необходимо повысить управляемость его узлов, возможность изменения их состояния в любой момент времени и по любой задаваемой функции. Наибольший интерес может представлять альтернативный механическому электромагнитный привод клапанов (ЭМПК) газораспределения. Применение ЭМПК газораспределения нашло практическое применение, начиная с конца 80-годов. Особенно большое число исследований проводилось во Франции, Германии и Японии. Преимуществ ЭМПК достаточно много, это:

• обеспечение широких диапазонов регулирования ФГР;

• высокое быстродействие;

• удобство контроля работы привода;

• большая надежность элементов электронной системы управления и электропривода и возможность при необходимости установки дублирующих схем формирования управляющих сигналов;

• высокий КПД из всех существующих немеханических систем привода.

Исследования ЭМПК

Исследования ЭМПК, проводимые ведущими компаниями в мире достаточно обширны. Наибольший интерес представляют экспериментальные работы, проводимые в последние 20 лет. Некоторые из проблем ЭМПК обсуждались ещё в 1993 г. на международных конгрессах и конференциях различного уровня, посвященных экспериментам в области альтернативного привода клапанов газораспределения транспортных ДВС. Главный вывод: если бы удалось регулировать ФГР клапанов с меньшей затратой энергии, чем при механическом приводе, то это представляло бы большое достижение в области транспортного двигателестроения.

В течение многих лет коллектив исследователей кафедры «Локомотивы и локомотивное хозяйство» МИИТа работал над созданием ЭМПК существующих и перспективных локомотивных ДВС. Были проведены глубокие теоретические расчеты, позволившие получить ряд любопытных результатов.

Наиболее сложные расчёты сделаны для выпускного клапана, работающего в наиболее тяжелых условиях [1]. В этом случае во всех расчётах ЭМПК необходимо учитывать значительное противодавление газа в начальный момент открытия.

Расчеты проводились с помощью разработанной математической модели и учитывали все основные влияющие факторы.

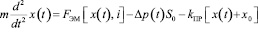

Основная зависимость для рассматриваемой системы:

, (1)

, (1)

где m – масса всех подвижных деталей системы, кг; x(t) – перемещение клапана, м; Fэм – сила, действующая на якорь электромагнита, Н; i – ток в обмотке электромагнита, А; Δp – перепад давлений по обе стороны тарелки клапана, Па; Sо – площадь тарелки клапана, м2; kпр – жёсткость возвратной пружины, Н/м; x0 – предварительная затяжка пружины, м.

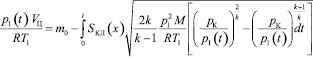

Для расчета перепада давлений внутри цилиндра и в выпускном патрубке, использовано интегральное уравнение неразрывности газового потока.

. (2)

. (2)

Пользуясь теоремой о дифференцируемости определённого интеграла с переменным верхним пределом и после преобразований выражение будет иметь вид:

, (3)

, (3)

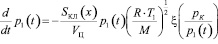

Для ЭМПК наибольшее значение отводится расчету электрической части привода.

Уравнение электрического состояния цепи:

. (4)

. (4)

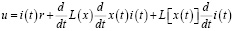

Для нахождения параметров движения клапана сопутствующие уравнения были решены методом Рунге-Кутта с фиксированным шагом:

Система уравнений имеет вид:

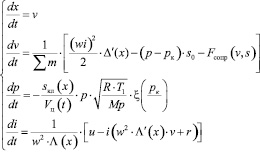

(5)

(5)

где х – перемещение клапана; v – скорость движения клапан; р – давление газов в цилиндре; I – ток в обмотке силового электромагнита.

Математическая модель позволяет определять влияние свыше 30 различных конструктивных и режимных параметров на мощностные и экономические показатели ЭМПК.

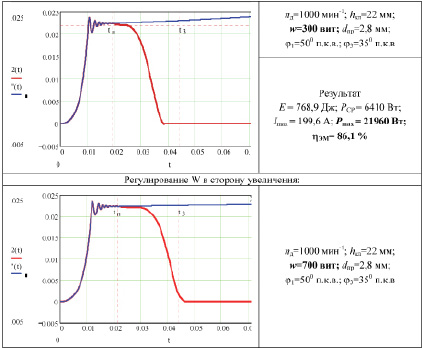

На рис. 1. представлены результаты расчета хода клапана при изменении числа витков W обмотки силового электромагнита.

Разработанная модель позволяет определять оптимальные конструктивные и технологические параметры ЭМПК для локомотивных ДВС, различных мощностных и скоростных градаций.

Экспериментальные исследования

Силовой ЭМПК достаточно компактен, легко вписывается в габариты крышки цилиндров локомотивных ДВС и представляет собой обычные соленоиды, состоящие из обмотки, неподвижного магнитопровода и подвижного якоря, выполненных из ферромагнетиков.

Основной недостаток традиционных электромагнитов-соленоидов – невозможность увеличения электромагнитной силы без увеличения габаритов и инерции из-за эффекта насыщения ферромагнитных материалов магнитопроводов.

Рис. 1. Здесь расчетные параметры: hкл, мм – высота подъема клапана; dпр, мм – диаметр обмоточного провода; ϕ1, 0п.к.в. – фаза опережения открытия выпускного клапана; ϕ3, 0п.к.в. – фаза запаздывания закрытия выпускного клапана; Е, Дж – потребляемая выпускным клапаном электроэнергия; РСР, Вт – средняя потребляемая мощность СЭ; Imax, А – максимальный ток СЭ; Рmax, Вт – максимальная мощность, потребляемая СЭ; hЭМ, % – КПД СЭ привода выпускного клапана

Чаще всего конструктивные средства повышения эффективности силовых электромагнитов по величинам развиваемой электромагнитной силе и быстродействию представляют собой попытки увеличения площади рабочих воздушных зазоров при максимальном снижении размеров частей магнитов, подводящих магнитный поток к рабочему воздушному зазору.

Сила, возвращающая якорь в исходное положение, создается в ЭМПК пружиной. Для повышения эффективности в конструкции могут использоваться сдвоенные электромагниты двойного действия. Электромагнитная сила второго электромагнита для первого служит возвращающей, заменяя или дополняя силу пружины. Иногда возможно создание возвращающей силы упругостью магнитопровода якоря. В большинстве электромагнитов электромагнитная сила с уменьшением зазора растет быстрее, чем сила пружины. При нулевом зазоре, когда якорь вплотную прилегает к полюсу сердечника, коэрцитивная сила, создаваемая даже оставшимся после выключения тока магнитным потоком, может удерживать якорь в притянутом состоянии – возникает, так называемый, эффект «залипания». В устройстве ЭМПК этот эффект недопустим.

В процессе эксплуатации значительное ослабление пружины приводит к ускорению срабатывания электромагнита и снижению темпа закрытия клапана. Возможна конструкция с параллельным воздействием электромагнита и пружины.

Учитывая специфику работы электромагнитного привода клапанов, в частности, необходимость обеспечения полного выхода клапанов для двигателей средней и большой мощности на 10…25 мм, проектирование электромагнита является сложной задачей. Основные элементы (электромагниты, соленоиды) промышленностью серийно не выпускаются, и поэтому их разработка ведется всеми заинтересованными фирмами индивидуально для конкретных типов двигателей.

Так как ЭМПК в данном случае является силовым, то необходимо обеспечить требуемый закон движения якоря, определяемый законом перемещения клапана газораспределения. В частности, для обеспечения плавного безударного движения выходного штока электромагнита необходимо добиться синусоидального изменения ускорения.

Однако до сего времени создать компактную работоспособную систему ЭМПК не удается. Лимитируют несколько узловых параметров, являющихся главными в ЭМПК. Это громоздкость конструкции, большая энергоемкость, значительный шум, возникающий в момент удара при посадке клапанов на седла, требование принудительного охлаждения силовых обмоток электромагнитов и др. [Исследователи Abthoff, Bachschmid и другие, 1991 г.; Brustie и Schwarzenthal, 1998 г.; Hosaka и Hamazaki, 1991 г.; Jost, 1997 г.].

Как правило, сравнивая механический привод и ЭМПК, исследователи используют в качестве базового механического привода систему VTEC или другие подобные.

Наибольший интерес представляют эксперименты, проведенные с системой ЭМПК под названием «EMV» [Butzmann, Melbert и другие, 2000 г.].

Так как ЭМПК является силовым, то необходимо обеспечить требуемый закон движения якоря, определяемый законом перемещения клапанов газораспределения. Учитывая специфику работы ЭМПК, в частности, необходимость обеспечения полного выхода клапанов для большинства двигателей на 10…25 мм, проектирование силовых электромагнитов является сложной технической задачей.

ЭМПК имеет ряд коренных преимуществ перед механическим, пневматическим и гидравлическим типами приводов, заключающийся, прежде всего, в возможности программного регулирования фаз газораспределения и хода клапанов в зависимости от режимных параметров двигателя.

Указанные соображения послужили основой для исследования работы ЭМПК на безмоторных стендах дизелей ЧН 26/26 [2, 3].

В результате установлено, что для дизелей типа ЧН 26/26 ЭМПК должен удовлетворять следующим требованиям:

• подъем (посадка) впускного клапана не более 1160 п.к.в. или при номинальной частоте вращения коленчатого вала nд=1000 мин-1 время подъема (посадки) не более 19,3 мс;

• подъем (посадка) выпускного клапана не более 1340 п.к.в. при nд=1000 мин-1 соответственно время подъема (посадки) не более 22,3 мс;

• скорость в момент посадки клапана должна быть Vпос=0,5…0,6 м/с;

• максимальный ход клапана – hкл=22 мм.

На быстродействие ЭМПК оказывают влияние следующие факторы:

• емкость форсирующего конденсатора С;

• напряжение заряда форсирующего конденсатора Uф;

• число витков обмотки силового электромагнита W;

• начальный зазор между внешним якорем и сердечником d;

• подача дополнительных импульсов при подъеме и посадке клапана на обмотку силового электромагнита.

Некоторые результаты испытаний ЭМПК на безмоторном стенде дизеля ЧН 26/26 представлены на осциллограммах рис. 2, 3. Регулирование «времени-сечения» обеспечивалось изменением длительности управляющего импульса.

С ростом емкости и напряжения увеличивается время посадки клапана, которое, однако, не превышает допустимой величины. При  и 500 мкФ, полный подъем клапана не достигается (соответственно hкл=18,8 и 19,8 мм рис. 2, а и б).

и 500 мкФ, полный подъем клапана не достигается (соответственно hкл=18,8 и 19,8 мм рис. 2, а и б).

Для двух других случаев при  и 800 мкФ обеспечивается полный подъем клапана при допустимом времени подъема и посадки (рис. 2, в и г). Дальнейшее увеличение емкости не влияет на время подъема клапана.

и 800 мкФ обеспечивается полный подъем клапана при допустимом времени подъема и посадки (рис. 2, в и г). Дальнейшее увеличение емкости не влияет на время подъема клапана.

В большей степени на темп подъема клапана оказывает напряжение форсирующего конденсатора. Небольшое увеличение напряжения относительно базового значения существенно уменьшает время подъема клапана. Так, если при напряжении 280 В (рис. 3, а) клапан полностью не открывается (hкл= 17,5 мм), то при напряжении в 320 В (рис. 3, б) обеспечивается максимальный ход (hкл= 22,0 мм).

Не меньшее влияние на величину максимального подъема клапана и темп открытия оказывает число витков обмотки силового электромагнита.

Рис. 2. Некоторые осциллограммы испытаний ЭМПК безмоторного стенда дизеля ЧН 26/26

Рис. 3. Некоторые осциллограммы испытаний ЭМПК безмоторного стенда дизеля ЧН 26/26

Увеличение числа витков свыше W=600 затягивает время подъема, что объясняется увеличением сопротивления и индуктивности обмотки, а также снижением тока (изменение видно на рис. 3, б, в и г соответственно для W=600, 400 и 800 вит). Кроме того, сильно меняется темп изменения тока. При этом время посадки клапана меняется незначительно.

Выбор начального зазора между внешним якорем и сердечником оказывает небольшое влияние на время подъема клапана. Так увеличение зазора с h2 =6 до 12 мм уменьшает время подъема клапана с 21 до 20 мс. При базовом зазоре h2 =9 мм обеспечивается необходимое быстродействие при подъеме клапана. Время посадки в этом случае остается практически постоянным.

Во всех рассмотренных выше опытах скорость посадки клапана значительно превышала 2…3 м/с. Для торможения клапана перед посадкой на обмотку силового электромагнита подавался дополнительный импульс. Путем выбора параметров тормозного импульса и момента его подачи можно снизить скорость клапана при посадке до значений 0,4…0,5 м/с и исключить повторный отскок.

На основании проведенных исследований для дизеля типа ЧН 26/26 рекомендуются параметры системы ЭМПК, приведенные в таблице.

|

Параметры |

Величина |

Параметры |

Величина |

|

Якорь внутренний: диаметр внешний, м; диаметр внутренний, м; площадь, м2; толщина, м; масса, кг |

100.10-3 50.10-3 5148.10-6 10.10-3 0,656 |

Силовой электромагнит: диаметр, м; высота, м; масса, кг |

150.10-3 150.10-3 1,8 |

|

Зазор между сердечником и внешним якорем, м |

9.10-3 |

||

|

Якорь внешний: диаметр внешний, м; диаметр внутренний, м; площадь, м2; толщина, м; масса, кг |

130.10-3 100.10-3 5397.10-6 6.10-3 0,35 |

Форсирующий конденсатор: емкость, мкФ; напряжение, В |

600 300 |

|

Обмотка силового электромагнита: число витков; диаметр провода, мм |

600 0,8 |

||

|

Кольцо между якорями: толщина, м; масса, кг |

7.10-3 0,24 |

Емкость конденсатора для дополнительного импульса, мкФ |

200 |

|

Штоки якорей: масса, кг |

0,25 |

Выводы

Хотя ЭМПК является заманчивым техническим решением, его широкое применение представляется проблематичным. Есть области, где преимущества возобладают над недостатками, например, на тихоходных дизелях судовых модификаций, не имеющих ограничений по массе и габаритам.

Для тепловозных дизелей ЧН 26/26 силовой электромагнит привода только одного выпускного клапана имеет массу свыше 16 кг, причем, сердечник и обмотка имеют примерно равный вес. В среднем КПД привода несколько выше 50 %, а на отдельных оптимальных режимах работы двигателя КПД может достигнуть величины 89 %. Средняя потребляемая мощность на привод составляет приблизительно 1 кВт/клапан при частоте вращения коленчатого вала в 1000 об/мин. Электромагниты необходимо интенсивно принудительно охлаждать.