Современное высокотехнологичное оборудование выдвигает жесткие требования как к уровню знаний персонала, работающего с ним, так и к системе взаимодействия управления. Эффективное построение такой системы будет способствовать наиболее полному извлечению эффекта из производственного оборудования, и, как следует, выходу производства на мировой уровень.

Концепция «Производство мирового класса» или «World Class Manufacturing» стала известна в 70-е годы в Японии под названием всеобщего обслуживания оборудования [1].

Применение World Class Manufacturing (WCM) в компании «АрселорМиттал» началось с 1998 года. Первоначально оно свелось к культурной адаптации. Тогда, в рамках проекта была осуществлена первичная реставрация оборудования, что обычно связывают с низкой вовлеченностью и поддержкой со стороны руководства.

Второй пик внедрения данной программы пришелся на 2010 год, когда создание производства мирового класса было признано вторым по значимости приоритетом после охраны труда.

В основе WCM лежат 2 основных принципа: постоянное совершенствование и устранение потерь. Необходимо создать производственную систему, которая работает согласно «нулевой логике», например, «Точно в срок» (ноль случаев задержки поставок товара потребителям) и полный контроль качества выпускаемой продукции (ноль дефектов). Методы управления WCM направлены на оптимизацию ресурсов компании, это тот подход, который является интеграцией лучших принципов Восточного и Западного управления производством. В соответствии с данной концепцией вся компания работает как одна команда, нет привычного разделения на операторов, знающих, как нажимать на кнопки, механиков, знающих, как обслуживать оборудование, отдела контроля качества, знающего, как выявить брак, но не знающего, как его предотвратить. В этой программе люди и машины работают как единое целое. Каждый сотрудник такого предприятия ставит перед собой основную задачу: своей работой помочь компании достичь глобальной цели – удовлетворения потребителя и повышения конкурентоспособности. Согласно философии ТРМ (всеобщего обслуживания оборудования), гораздо дешевле предотвратить неисправность, чем ликвидировать ее последствия.

Достижение основной цели программы «ноль поломок» возможно! Девиз этой программы – верить, достичь, поддерживать на заданном уровне, а секрет успеха – здравый смысл, командная работа, правильные инструменты, четкое распределение ролей у высшего руководства и ориентация на результат, – говорит председатель Совета директоров, генеральный директор «АрселорМиттал» Лакшми Миттал[2].

В рамках группы «АрселорМиттал» WCM подразумевает подход, критически ориентированный на результат. Внедрение планируется на основании анализа затрат, при помощи которого выявляются потери, основной акцент делается на критически важные области с целью оптимизации ресурсов и достижения видимых результатов в кратчайшие сроки.

В качестве успешного примера WCM можно привести европейские заводы «АрселорМиттал», где данная методология внедрялась в 1995-2000 гг. Оборудование на разных заводах мира установлено аналогичное, а эффективность работы разная, следовательно, вся проблема в профессионализме работников. Чтобы решить эту проблему необходимо обучить персонал и повысить его профессиональные навыки. Сортопрокатный стан города Темиртау, к примеру, идентичен установленному оборудованию на заводах Италии и Польши, а разница результатам работы на сегодня ощутимая.

Процесс внедрения WCM на АО «АрселорМиттал Темиртау» начали в 2012 году. Пилотными участками внедрения этой методологии на предприятии стали агломерационный и сортопрокатный цехи.

Сама методология нацелена на выявление и устранение потерь с помощью десяти инструментов – колонн WCM. Они охватывают совершенствование всех сфер жизнедеятельности предприятия, таких как анализ затрат, направленные улучшения, автономное обслуживание оборудования, профессиональное обслуживание оборудования, развитие персонала, подготовка к вводу в эксплуатацию оборудования, управление качеством продукции, работа с потребителем, охрана труда, охрана окружающей среды и социальная ответственность[3].

Одним из важнейших направлений методологии WCM является колонна «автономное обслуживание». Она направлена на очистку оборудования, выявление и устранение всех дефектов, что позволяет избежать его аварийных простоев.

Согласно полученным результатам на агломерационном цехе самыми критичными были признаны контейнеры возврата Ш2-6 и Ш2-7, при остановке которых происходит остановка всех трех агломерационных машин, что соответственно вызывает максимальные простои. С апреля 2013 года здесь было проведено 215 сессий по «Автономному обслуживанию», в ходе которых на контейнерах возврата выявлено 442 аномалии по красным ярлыкам, из которых 342 устранено силами команд по «Автономному обслуживанию». По итогам проверки была осуществлена замена старых роликов новыми, срок службы которых дольше старых. В общей сумме работа, проведенная на конвейерах по колонне «Автономное обслуживание», позволила сократить их аварийные простои на 52 %. Также в ходе проведения сессий было предложено более 30 идей по улучшению в агломерационном цехе, из которых 15 находятся на стадии внедрения [4].

В сортопрокатном цехе по колонне «Автономное обслуживание» проведено 85 сессий, что позволило сократить на 47 % аварийные простои на критическом оборудовании АА и А класса, таком как клети № 14 и 16, ножницы С41 и С50. В ходе проведения сессии в сортопрокатном цехе было выявлено 107 аномалий по красным ярлыкам, из которых 99 устранено бригадами из состава РМЗ, и 199 аномалий по синим ярлыкам, из которых 141 устранено силами команд по «Автономному обслуживанию». Было выдвинуто 40 предложений, 20 из которых на стадии внедрения.

В 2013 году в рамках колонны «Целенаправленное улучшение» внедрено 3 проекта «Быстрого Кайдзена» в агломерационном цехе и 6 проектов – в сортопрокатном цехе. Один из таких проектов был направлен на устранение аварийных поломок на выталкивателе методической печи. После внедрения проекта командой по «Быстрому Кайдзену» удалось достичь цели «ноль поломок»[5].

Внедрение колонны «Развитие персонала» в пилотных цехах состоялось в мае 2013 года. В агломерационном цехе внедрено 1, в сортопрокатном цехе – 3 проекта, направленные на развитие недостающих навыков дозировщиков цеха. В скором времени планируется провести обучение по ножницам Т-41 и по установке термической закалки.

Работы в колонне «Профессиональное обслуживание» стартовали в декабре 2013 года. Этот проект состоит из 4 этапов: управление смазкой, управление запчастями, ноль поломок и развитие персонала. В рамках этой колонны во внедрение вовлекается весь ремонтный и обслуживающий персонал [6].

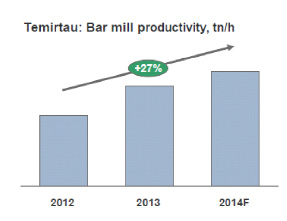

Суммарный эффект от использования методологии WCM на АО «АрселорМиттал Темиртау» почти за 3 года способствовал росту более чем на 27 % (рисунок) итоговой производительности завода (тн/ч). С момента внедрения колонн WCM экономический эффект только в сортопрокатном цехе составил 2,7 миллиона долларов.

Благодаря достижению высокого эффекта, методология WCM получила дальнейшее распространение, и будет внедряться на ТЭЦ-2, ТЭЦ-ПВС и в доменном цехе. Для начала персонал этих подразделений пройдет обучение по данной системе, затем начнет работу по первой колонне «Разложение затрат», в результате чего сразу станет понятно, где и сколько денег теряется. Также в ходе работы колонны будет производиться классификация оборудования, работающего с наибольшими потерями, чтобы выяснить с чего начинать работу в первую очередь [8].

Эффект от использования методологии WCM [7]

Таким образом, в ходе работы по методологии WCM было проведено множество ремонтов, выявлено и устранено много аномалий. Стало меньше поломок, соответственно можно производить больше, затраты на ремонты стали меньше. Методология WCM в данный момент является самым эффективным средством для повышения конкурентоспособности АО «АрселорМиттал Темиртау». По планам руководства уже через 2 года все цехи комбината будут работать по WCM, что позволит заводу не только «вырастить» для себя высокопрофессиональных работников, но и достичь ещё большего экономического эффекта, приближаясь к уровню европейских заводов группы «АрселорМиттал».