Введение

Для вскрытия тонкодисперсного золота из сульфидных минералов в промышленности применяются пирометаллургические (обжиг, плавка) и гидрометаллургические (автоклавное выщелачивание, бактериальное окисление) методы. Бактериальное окисление стало применяться позже других методов, но его преимущества в сравнении с другими способами привлекают все большее внимание к использованию этого процесса для извлечения золота из упорных золотомышьяковых руд и концентратов. Преимущества биоокисления сульфидов как предварительной операции перед сорбционным выщелачиванием золота заключаются в экономической эффективности (низкие капитальные затраты и эксплуатационные расходы) при сравнительно высоком извлечении золота и серебра, экологической безопасности без пыле- и газовыбросов и отсутствии загрязнения окружающей среды растворимыми соединениями. Процесс не требует привлечения высококвалифицированных специалистов и позволяет использовать традиционное промышленное оборудование [3].

Материалы и методы исследования

Анализ золота проводили с помощью химических веществ. Для того использовали атомно-абсорбционного спектрометрии (Atomic Absorption Spectrometry – AAS) [4]. Окислительно-восстановительный потенциал и рН среды измеряли на рН-метре ЭВ-74.

Результаты исследования

и их обсуждение

Измельчение и классификация руд является важным процессом. Отбор, дробление, перемешивание и сокращение исходных проб до крупности – 2 мм проводили в соответствии с требованиями ГОСТ 14180-80 с учётом дополнений ОСТ 48-276-86.

Определение массы материала проб при сокращении в процессе дробления осуществляли по формуле:

Q = K × dα ,

где Q – масса пробы на данной стадии её сокращения, кг; K – коэффициент, зависящий от крупности золота и неравномерности его распределения в руде и однородности руды (рекомендуемое значение – 1); d – максимальный размер (диаметр) кусков руды, мм; α – показатель степени приближения формы зёрен руды к шаровидной форме (рекомендуемое значение – 2).

При проведении операций дробления и измельчения отобранных проб считали необходимым исключить операцию грохочения. Всё используемое оборудование и пробоприёмные устройства были очищены от загрязнений после обработки каждой пробы. После дробления до крупности – 2 мм проба массой не менее 4 кг поступает на измельчение до крупности до 80% класса крупности –0,1мм. Сокращение материала на всех стадиях обработки проб предпочтительно проводили при помощи механических сократителей. Это обеспечивает равномерную подачу материала и отбор проб поперечным пересечением всего потока материала пробоотбирающим устройством с числом отсечек не менее 40 отс./мин. Масса измельчённой пробы, поступающей на гравитационное выделение свободного золота, составлял более 1 кг (ОСТ 48-276-86). Отдавали предпочтение, чтобы масса получаемых гравитационных концентратов не превышала 50 г. Гравитационный концентрат, содержащий частицы свободного золота взвешивали.

Руду месторождения Бакырчик, содержащие золото, и поступающие на анализ, классифицировали в зависимости от их минералогического состава [4]. На основании минералогического изучения руду отнесли на I класс. Это значить, данная руда, не имела восстановительной или окислительной способности, содержат незначительные количества сульфидов, арсенидов, антимонидов и теллуридов или вообще их не содержал.

Для процесса рудоподготовки золотосодержащих руд на конечной стадии измельчения, как правило, применяли шаровые мельницы в замкнутом цикле с классифицирующими аппаратами (рис.1), которые способны выдавать класс минус 0,074 мм, что необходимо для полного высвобождения золота из вмещающих пород [1].

Рис. 1. Мельница для мокрого

и сухого измельчения руд

Кучное выщелачивание с применением цианирования экономично и пригодно при переработке самородных силикатных и карбонатных золотосодержащих руд [5]. К таким рудам, прежде всего, относится золотосодержащая руда окисленной зоны Бакырчикского месторождения (Восточно-Казахстанская обл.).

Проведенные исследования на рудах Бакырчикского месторождения показали, что наиболее эффективным растворителем золота считаются цианистые растворы щелочных металлов.

В Казахстане циансодержащие соединения получают путем утилизации отходов фосфорной промышленности. Циансодержащее соединение, полученное из твердой фазы контрольного «молока», в составе которого присутствуют фосфаты, гексацианоферраты (II, III) и цианид натрия, может применяться в качестве растворителя золота.

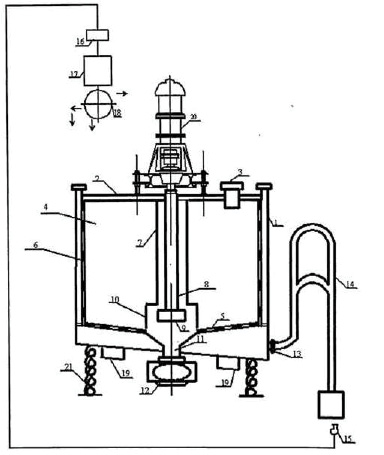

Процесс выщелачивания проводили в устройстве перколяционного выщелачивания (рис.2). Для подготовки к анализу руд со свободным золотом применяют схему, приведенную на рис. 2.

Его использование в гидрометаллургии благородных металлов обусловлено свойством, растворять золото в присутствии кислорода при комнатной температуре [1]:

2Au+O2+4NaCN+2H2O→

→2Na[Au(CN)2]+2NaOH+H2O2 (1)

Рис. 2. Устройство для перколяционного выщелачивания

Вибраторы – 19, корпус – 1, гидромонитор – 9, приводной вал – 8, рабочая камера – 4,

вертикальный шарнирный перегородка – 10, нагнетательная труба – 7, сифонон – 14,

подогреватель продуктивного раствора – 17, накопительная емкость – 16,

распределитель продуктивного раствора – 18, перфорированная днище – 5,

рабочая камера – 4, стенка – 6

Гексацианоферраты (II и III) натрия, присутствующие в полученном продукте, также спо-собны растворять золото по следующей реакции [2]:

3Au+Na4[Fe(CN)6]+O2+2H2O→

→3Na[Au(CN)2]+NaOH+Fe(OH)3 (2)

Исходя из вышеизложенного, существует принципиальная возможность применения этого циансодержащего реагента для выщелачивания золота из руд Бакырчика.

Продолжительность опыта по выщелачиванию руд Бакырчикского золото-мышьяковистого месторождения составляла от 35 до 50 суток. Концентрация NaCN в растворе содержали 0,4, 0,6, 0,8 и 1,0 г/дм3.

Анализ результатов длительных исследований показывает, что для каждой концентрации NaCN степень извлечения золота и концентрация его в растворе растут с увеличением числа орошений до достижения общего извлечения золота из руды 40-45 %, расход цианида натрия при этом в целом возрастает (таблица).

Таблица

Влияние концентрации цианида натрия

на показатели перколяционного выщелачивания золота

|

Продолжительность выщелачивания, сут. |

Концентрация |

Концентрация золота в растворе, мг/дм3 |

Извлечение золота, % |

Расход NaCN, т/кг Au |

|

10 |

0.4 |

0.44 |

7.79 |

0.762 |

|

20 |

0.4 |

0.50 |

16.91 |

0.573 |

|

30 |

0.4 |

0.58 |

27.26 |

0.570 |

|

40 |

0.4 |

0.64 |

38.73 |

0.580 |

|

50 |

0.4 |

0.56 |

48.79 |

0.583 |

|

10 |

0.6 |

0.48 |

8.44 |

1.095 |

|

20 |

0.6 |

0.94 |

25.42 |

0.950 |

|

30 |

0.6 |

1.06 |

40.78 |

0.855 |

|

35 |

0.6 |

0.88 |

47.99 |

0.850 |

|

10 |

0.8 |

0.58 |

8.97 |

1.345 |

|

20 |

0.8 |

1.06 |

26.82 |

1.090 |

|

30 |

0.8 |

1.03 |

44.76 |

1.100 |

|

10 |

1.0 |

0.4 |

7.63 |

1.580 |

|

20 |

1.0 |

0.72 |

19.79 |

1.440 |

|

30 |

1.0 |

0.72 |

32.31 |

1.560 |

|

40 |

1.0 |

0.62 |

42.92 |

1.600 |

Так, при концентрациях цианида натрия в растворе 0,8 – 1,0 г/дм3 расход его на извлечение 1 кг золота в 1,9 – 2,7 раза выше, чем при содержании NaCN 0,4 г/дм3. Однако при концентрации цианида натрия 0,4 г/дм3 низки скорость извлечения золота и концентрация его в растворе. Для перевода в раствор одного и того же количества золота при концентрации цианида натрия 0,4 г/дм3 требуется в 1,7 раза больше количество орошений, чем при 0,8 г/дм3 NaCN. С учетом вышесказанного в начальной стадии выщелачивания золота (до извлечения Au ~ 20%) оптимальной признана концентрация цианида натрия 0,6 – 0,8 г/дм3. Затем, до достижения извлечения золота 40-45%, она может быть снижена до 0,4 – 0,6 г/дм3 NaCN.

В случае необходимости повышения концентрации золота рекомендуется использовать вы-щелачивающий раствор в обороте или для последовательного орошения нескольких участков рудной массы.

Выводы

При изучении влияния продолжительности пауз в орошении выщелачивание проводили растворами, содержащими 0,6 г/дм3 NaCN, при плотности орошения 40 дм3/т руды. Паузу в орошении изменяли от 0 до 3 суток.