Введение

Продукция нефтехимических производств необходима каждому современному человеку, тысячам предприятий в различных отраслях промышленности. Это лаки, краски, растворители, полимеры, моющие и косметические средства, лекарственные препараты и многое другое.

Гидрирование ароматических углеводородов представляет собой важный нефтехимический процесс, который направлен, в частности, па повышение качества топлив, имеющих ограничения по содержанию ароматических соединений. В этом процессе применяют нанесенные металлические или сульфидные катализаторы. При этом сульфиды Ni-Mo, Ni-W или Со-Мо на АlОз предпочтительнее используют для гидрирования сырья, содержащего заметные количества соединений серы и азота, тогда как нанесенные Pt, Pd, Ir, Ru или Rh катализаторы стабильно работают только в отсутствии серосодержащих соединений [1, 2]. В ряду сульфидных катализаторов наибольшей активностью обладают Ni-содержащие системы.

В промышленности гидрогенизационные процессы осуществляют в жестких условиях (высокие температура и давление водорода) на металл-оксидных катализаторах, где металл – это Со, Мо, Ni, Сu, W и другие переходные металлы. Известно, что в последнее время наиболее дешевыми и доступными в процессах гидрогенизации являются сплавные модифицированные никелевые катализаторы .

В данной работе изложены результаты исследования процесса гидрирования бензола в жидкой фазе на сплавных никелевых катализаторах, модифицированных металлами –Fe и Mo .

Материалы и методы исследований

Объектом исследования служили d (Nі 3d8 4s2) катализаторы, приготовленные из бинарных, тройных и многокомпонентных алюминиевых сплавов с добавками железа и рения. Исходные сплавы готовили по известной технологии в высокочастотной плавильной печи. Содержание компонентов в сплаве варьировали (в масс.%): никель – 45-49, алюминий – 50, Fe или Мо – 1,0-5,0. Катализаторы получали из 1,0 г сплава путем выщелачивания его 20%-ным водным раствором едкого натра на кипящей водяной бане в течение 1 часа. Продукты гидрирования анализировали на хроматографе «Хром-4» по разработанной ранее методике.

В работе осуществлены рентгенографический и электроннографический анализы сплавов и катализаторов. Определены гранулометрический состав, удельная поверхность и пористая структура разработанных катализаторов. Опыты по гидрированию проводились в автоклаве Вишневского объемом 250 мл при интенсивном перемешивании реакционной среды в изобарно-изотермических условиях, обеспечивающих протекание процесса во внешнекинетической области. Интервалы температур 303-373 К, давлении водорода 2,0-6,0 МПа.

Результаты исследования

и их обсуждение

Основными факторами, влияющими на физико-химические и каталитические свойства сплавов – катализаторов, являются способы получения шихтового никеля, их выплавки, активации и регенерации. Разработана технология выплавки сплавов Nі-Al-ФС в индукционной печи исходя из сравнительных плавок шихтовой смеси в различных типах печей.

Экспериментальные исследования по получению катализаторов, содержащих добавки проводили в высокочастотной плавильной печи. В процессе сплавления металлов, по нашему мнению, наблюдается смещение их внешних электронных уровней, с чем можно связывать промотирующий эффект добавки алюминия. Необходимо отметить, что особое внимание необходимо обратить на правильный выбор параметров, условия охлаждения сплава, так как медленное охлаждение способствует образованию мелкокристаллической структуры и получению в высокодисперсном состоянии после удаления алюминия каталитически активного сплава металла.

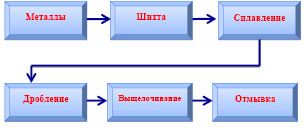

Принципиальная технологическая схема получения катализатора приведена на рис. 1.

Рис. 1. Принципиальная технологическая схема получения катализатора

Введение добавок различных металлов в алюмо-никелевые сплавы является наиболее эффективным способом получения высоко-производительных модифицированных никелевых скелетных катализаторов, обладающих высокой активностью, селективностью и стабильностью в гидрогенизационных процессах (табл. 1).

Таблица 1

Характеристика алюмо-никелевых сплавов и катализаторов с добавками ферросплавов

|

Модифицирующие добавки |

Сплавы |

Катализаторы |

||||||

|

площадь фаз, % |

Фх |

NiAl3 |

Параметр кристалл решетки (а), нм |

Размер кристалла (L), нм |

Удельная поверх-ность (S) м2/г |

|||

|

NiAl3 |

Ni2Al3 |

Al+NiAl3 эвтектика |

||||||

|

Ni2Al3 |

||||||||

|

Ni – Al = 50 – 50 |

||||||||

|

- |

50 |

40 |

10 |

- |

1,25 |

0,353 |

5,4 |

1,5 |

|

Ni – 50% Al – ФCК |

||||||||

|

3-10,0 |

50 |

39 |

7 |

3 |

1,28 |

0,353 |

4,7 |

110 |

|

Ni – 50% Al – ФMo |

||||||||

|

3-10,0 |

48 |

44 |

12 |

6 |

1,33 |

0,353 |

4,6 |

130 |

|

Ni – 50% Al – ФТi |

||||||||

|

3-10,0 |

45 |

33 |

11 |

10 |

1,36 |

0,353 |

3,4 |

112,5 |

|

Ni – 50% Al – ФСХ |

||||||||

|

3-10,0 |

44 |

39 |

11 |

8 |

1,33 |

0,353 |

3,2 |

122,4 |

Из таблицы 1, видно что модифицирующие металлы оказывают существенное влияние на качественный и количественный состав и структуру исходных сплавов и катализаторов. Катализаторы состоят из скелетного никеля γ – Al2O3, Ni2Al3 и ферросплава. Модифицирующие добавки не влияют на параметр кристаллической решетки никеля, но значительно размельчают его кристаллы; увеличивают удельную поверхность катализатора до 130,0 м2/г.

Таким образом, введение в алюмо-никелевый сплав добавок ферросплавов существенно влияет на фазовый состав, структуру и удельную поверхность скелетных никелевых катализаторов.

Результаты рентгенографического и рентгеноспектрального исследования показали, что модифицирующие металлы в катализаторах находятся не в свободном, а в растворенном состоянии

Гранулометрический состав исходных и выщелоченных сплавов определяли методами содиментационного анализа и микроскопии Показано, что катализаторы имеют более узкое распределение частиц по размерам. С помощью оптической микроскопии изучен гранулометрический состав катализаторов. Оказалось, что для большинства гистограмм характерен один максимум, положение и величина которого зависит от режима выщелачивания.

Таким образом, главной причиной влияния дисперсности на активность является образование максимально эффективной поверхности при определенных размерах частиц катализатора, что является критерием для получения эффективных технических катализаторов. Однако в литературе недостаточно изучено влияние модифицирующих металлов на дисперсность скелетных никелевых катализаторов.

Исследован гранулометрический состав скелетных никелевых катализаторов с добавками ФСХ, ФХ, ФСК и ФМo ферросплавов. Данные микроскопического и электронно-микроскопического исследования гранулометрического состава скелетных никелевых катализаторов приведены в таблице 2. Из таблицы 2 видно, что характер распределения частиц по фракциям зависит от природы и содержания модифицирующих добавок в исходных никелевых сплавах.

Во всех катализаторах преобладают частицы с R = 0-2 мкм, концентрация которых достигает 75-89%. С ростом количества добавок в сплавах от 3 до 9% масс. концентрация частиц c R = 0-2 мкм в катализаторах по различному уменьшается в пределах 89-75% в зависимости от природы легирующих металлов. Информация о распределении частиц с Rмакс < 1 мкм может быть получена также с помощью электронно-микроскопического исследования. Из таблицы 2 видно, что средне-поверхностные размеры (Т3) частиц промотированных никелевых катализаторов колеблются в пределах 0,35-0,45 мкм, что в 1,6-4,0 раза выше, чем у скелетного никеля без добавки.

Таблица 2

Результаты микроскопического и электронно-микроскопического исследования

скелетных никелевых катализаторов с добавками ферросплавов

|

Катализатор |

Распределение частиц % по размерам R, мкм |

|||||

|

0-2 |

2-4 |

4-6 |

6-8 |

> 8 |

T3 |

|

|

Ni (50%Al) |

77 |

8 |

6 |

2 |

7 |

0,12 |

|

Ni–3-10% ФСК |

78 |

8 |

8 |

4 |

2 |

0,45 |

|

Ni–3-10% ФТi |

82 |

12 |

4 |

1 |

1 |

0,41 |

|

Ni–3-10% ФMo |

85 |

6 |

5 |

2 |

1 |

0,35 |

|

Ni–3-10% ФСХ |

83 |

6 |

6 |

3 |

1 |

0,36 |

Таким образом, результаты исследования гранулометрического состава с помощью оптической микроскопии и электронного микроскопа подтверждают обогащенность скелетных никелевых катализаторов частицами с Rмакс = 1 мкм и Т3 < 1, соответственно. Модифицирующие металлы увеличивают долю частиц размером 0-6 мкм.

В каталиических процессах решающую роль играет доля поверхности, доступная для реагирующих веществ. Большая удельная поверхность Ni – Ренея обусловлена его пористостью. Действие раствора щелочи на сплавы приводит к образованию высокопористого катализатора.

Изучение пористой структуры скелетных никелевых катализаторов с добавками ферросплавов, показало, что максимумы порового распределения не выделяются и находятся в близкой области. В таблице 3 приведены параметры пористой структуры скелетных никелевых катализаторов с добавками ферросплавов.

Из данных таблицы 3 следует, что модифицирующие ферросплавы в основном увеличивают SБЭТ, SКУМ соответственно до 110-130,5 и 85-98 м2/г; объем пор – в 1,1-1,4 раза; эффективный радиус пор RЭФФ – в 1,06-1,5 раза. Одновременное увеличение удельной поверхности и объема пор с относительно высокими эффективными радиусами происходит по-видимому за счет диспергирования никелевой фазы катализаторов модифицирующими ферросплавами.

Таким образом, результаты исследования фазового, химического, гранулометрического составов и структуры никелевых сплавов и катализаторов показали, что модифицирующие ферросплавы влияют на соотношение NiAl3/Ni2Al3 в сплавах, дробят кристаллы, увеличивают размеры частиц катализаторов, их удельную поверхность и объем пор больших размеров и одновременно увеличивают долю микро- и супермикропор. Исследуемые легирующие металлы практически не растворяются в щелочи и находятся в катализаторе в растворенных состояниях.

С целью повышения активности и стабильности скелетного алюмо-никелевого катализатора, путем модифицирования изучены каталитически свойств и кинетические закономерности скелетных алюмоникелевых катализаторов с добавками ферросплавов в реакции гидрирования бензола и толуола в жидкой фазе.

Исследованиями установлено, что введение ферросплавы в исходный никель-алюминиевый сплав приводит к образованию дополнительных фаз нового состава. Кроме того, параметр кристаллической решетки остается постоянным, но изменяется размер ее кристаллов в зависимости от природы и количества модифицирующих добавок по различному увеличивается и удельная поверхность катализаторов. В ходе проведения исследований изучены каталитические свойства и кинетические закономерности процесса жидкофазного гидрирования в присутствии сплавных алюмо-никелевых катализаторов, полученных из многокомпонентных систем. В качестве добавок к никелевому катализатору использованы ферросплавы: ферросиликохром (ФСХ); ферромолибден (ФМо) и ферросиликокальций (ФСК).

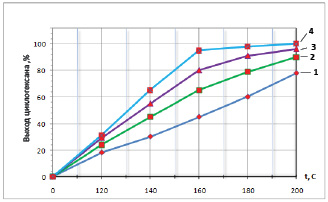

Результаты исследовании по определению оптимального состава катализаторов с добавками ФСХ, ФМо и ФСК для реакции гидрирования бензола в жидкой фазе при различных температурах приведены на рис. 2.

Из анализа рис.2 видно, что повышение температуры опыта от 120 до 2000С существенно увеличивает выход циклогексана на всех видах катализаторах. Однако на наиболее активном никель-ферромолибденовом (3,0 вес.% ФМо) катализаторе выход циклогексана в интервале температур 120-2000С. увеличивается от 26,0 до 100%. Следует отметить, что незначительно низкую активность проявляет никелевый катализатор, содержащий в виде с добавки ферросиликокальций. Выход продукта реакции на данном катализаторе достигает 88,0% при 2000С, в то время как на скелетном никелевом катализаторе, при той же температуре, он составляет 74,6%. Величины, кажущихся энергий активации, рассчитанные в интервале 120-2000С на промотированных катализаторах, составляют от 6,3 до 9,5 ккал/моль.

Таблица 3

Параметры пористой структуры скелетных никелевых катализаторов

с добавками ферросплавов

|

Катализатор |

SБЭТ, м2/r |

SКУМ, м2/r |

100% |

Vпор, см3/r |

Rэфф, Å |

Тип |

|

Ni (50% Al) |

105 |

75 |

28,5 |

0,105 |

30 |

А |

|

Ni – 3-10% ФСК |

110 |

85 |

22,7 |

0,120 |

34 |

А |

|

Ni – 3-10% ФMo |

130,5 |

98 |

24,9 |

0,138 |

36 |

А |

|

Ni – 3-10% ФТi |

112,5 |

86 |

23,5 |

0,145 |

37 |

А |

|

Ni – 3-10% ФCХ |

123,7 |

92 |

23,9 |

0,148 |

36 |

А |

Рис. 2. Зависимость степени превращения бензола от температуры опыта на скелетных никелевых катализаторах с добавками ФМо, ФСК и ФСХ при давлении водорода 4 Мпа

1 – Ni-50% А1; 2 – Ni-ФСК-АІ; 3 – Ni-ФСХ-АІ; 4 – Ni-ФМо-АІ

Результаты дальнейших исследований гидрирования бензола на скелетных никелевых катализаторах с добавками ферросиликохрома, ферросиликокальция и ферромолибдена при температуре 1600С и давлении водорода 4 МПа показали, что наиболее высокую активность проявляет алюмоникелевый сплав промотированный ферромолибденом. С ростом температуры от 50 до 1000С скорость гидрирования бензола на менее активном Ni-Al-ФСК – возрастает в 1,5 раза, а на наиболее активном Ni-Al-ФMo – в 2,0 раза.

Исходя из полученных данных катализаторы располагаются в ряд:

Ni-Al-ФМо > Ni-Al-ФСХ > Ni-Al-ФСК.

Промотирующие влияние ферросплавов может быть объяснено, физико-химическими и адсорбционными свойствами исходных сплавов и катализаторов, приводя к образованию новых дополнительных фаз и изменению количества имеющихся.