Процесс осаждения частиц при газотермическом напылении по термическим и кинетическим условиям близок к методу сплэттинга (закалки капель на твердой поверхности) [7]. В этом случае скорость охлаждения напыляемых частиц зависит от степени их растекания и высоты, а также от температуры поверхности-подложки. Сверхвысокие скорости охлаждения со значением 107 К/с достигаются напылением на подложку тонких чешуек-сплэтов [8]. В результате на поверхности формируется тонкий слой материала с неравновесным строением. В сплаве при скоростях охлаждения такого порядка сохраняются высокотемпературные фазы и образуются закалочные структуры [7]. Дендритная структура трансформируется в равноосную зеренную структуру с нано- и субмикронным размером зерна, либо аморфизируется [1]. Формирование неравновесного строения приводит к изменению физико-механических свойств материала и, как следствие, эксплуатационных характеристик готового покрытия.

Целью данного работы было исследование влияния сверхвысоких скоростей охлаждения на строение и свойства сплава на основе железа, полученного плазменным напылением монослоя.

Материалы и методы исследования

Монослой получали в процессе плазменного напыления отдельных частиц-сплэтов. Полное расплавление напыляемого порошка и формирование при осаждении на подложку частиц-сплэтов обеспечивалось за счет напыления ламинарным плазмотроном с высокой удельной энтальпией напыляемого потока. В работе использовался плазмотрон с межэлектродными вставками, разработанный сотрудниками Института теоретической и прикладной механики, г. Новосибирск [2]. Ламинарная плазменная струя, отличающаяся высокой степенью однородности высокотемпературной зоны струи и ее значительной протяженностью, позволяет эффективно нагреть порошок до плавления, а низкое напорное давление при натекании струи на подложку – формировать покрытие без разбрызгивания частиц.

Монослой покрытия напылялся на стальную отполированную подложку с одновременным воздушным обдувом, что обеспечило на границе раздела «покрытие - основа» идеальный тепловой контакт. При напылении использовался порошок сплава на основе железа, фазовый состав и структура которого описаны в работе [4]. В химический состав сплава входят следующие элементы: осн. Fe; 2,0 мас. % C; 8,2 мас. % Si; 5,1 мас. % Al; 0,04 мас. % др. элементы [5].

Микроструктура монослоя исследовалась на оптическом микроскопе Neofot-32 и на электронном микроскопе Tesla BS-540 методом просвечивающей электронной микроскопии (ПЭМ). Рентгеноструктурный анализ (РСА) проводили на дифрактометре DRON-1,5. Микротвердость покрытий измерялась на приборе ПМТ-3 с нагрузкой 50 г. Применение в комплексе названных методов исследования позволило провести наиболее полный анализ структуры и фазового состава сплава в монослое.

Результаты исследования и их обсуждение

По результатам РСА в монослое формируется сплав, состоящий в основном из двух фаз α-Fe и γ-Fe. Доля a-фазы составила Va = 80,5 об. %. Наряду с основными фазами, рентгеноструктурно идентифицируются фазы с гексогональной сенгонией. Это сложные карбиды Fe3SiC и Fe3AlCx. Отметим, что фазовый состав монослоя соответствует фазовому составу напыляемого порошка, также полученного в условиях закалки из расплава. При формировании материала в монослое с большей скоростью охлаждения, чем при формировании порошка, увеличивается объемная доля α-Fe, и уменьшается доля выделений вторых фаз.

Как отмечалось ранее [4], при высоких скоростях охлаждения с 104 до 106 К/с характерных для получения порошка, параметр решетки a-Fe в сравнении чистым a-Fe (аa = 0,2866 нм) уменьшается до аa = 0,2855 нм. При сверхвысоких скоростях охлаждения 107 К/с, характерных для формирования монослоя, параметр решетки α-Fe составляет аa = 0,2865 нм. При высоких скоростях охлаждения сплава за счет снижения диффузионной активности атомов, в решетку железа встраиваются легирующие элементы. В нашем случае углерод, алюминий и кремний. При этом, снижение параметра кристаллической решетки a-Fe обусловлено замещением в твердом растворе части атомов железа кремнием, имеющим атомный радиус меньше, чем у железа. При сверхвысокой скорости охлаждения частиц-сплетов параметр решетки неравновесного α-Fe увеличивается. Можно предположить, что в этом случае в сплаве сохраняется высокотемпературное a-Fe, имеющее больший параметр решетки. Это подтверждается тем, что при увеличении скорости охлаждения исследуемого сплава меняется соотношения основных фаз в пользу α-фазы [4]. Чем выше скорость охлаждения, тем больше α-Fe и больше параметр его решетки.

Параметр решетки g-Fe в монослое составляет аγ = 0,364 нм, что соответствует параметру решетки высокотемпературного аустенита. С учетом того, что при снижении температуры процесса параметр решетки g-Fe должен снижаться, сохранение значения параметра обусловлено другим фактором, а именно растворением в g-Fe легирующих элементов. Растворение кремния снижает параметр решетки g-Fe, а углерода и алюминия – повышает. За счет совокупного растворения всех элементов параметр решетки не меняется.

Результаты оптической металлографии поперечного сечение монослоя после травления раствором азотной кислоты показали следующее (рис. 1). Покрытия толщиной 40–50 мкм стоит из хорошо растекшихся частиц-сплэтов высотой 2-6 мкм. Отдельные частицы имеют высоту до 16 мкм. После травления микроструктура частиц-сплэтов не разрешается в световом микроскопе. Лишь по границам частиц наблюдаются темные прослойки окислов. Тот факт, что в большинстве частиц-сплэтов микроструктура не разрешается в световом микроскопе, говорит о ее значительном измельчении [8].

Рис. 1. Микроструктура монослоя после химического травления

Для анализа тонкой структуры напыленных частиц был проведен электронно-микроскопических анализ фольг, полученных из монослоя. Было установлено, что основной фазой в сплаве является твердый раствор на основе a-Fe. g-фаза не обнаружена. Это может быть связано с ее весьма неоднородным расположением в объеме материала, либо с избирательным воздействием на исследуемый образец используемого при утонении электролита [6].

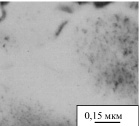

Структура частиц-сплэтов зеренная, и ее элементы могут иметь нано-, субмикронный и микронный размер. Часть объема материала состоит из участков с наноразмерым зерна a-Fe (рис. 2). Наличие нанокристаллической структуры наглядно подтверждает кольцевая микродифракционная картина и темнопольное изображение структуры (рис. 2, б, в).

а) б) в)

Рис. 2. ПЭМ изображение нанокристаллической структуры α-Fe: а – светлопольное изображение; б – темнопольное изображение в рефлексе [110] α-Fe; в – микродифракционная картина к (б)

а) б) в)

г) д) е)

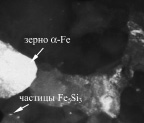

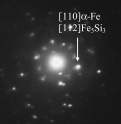

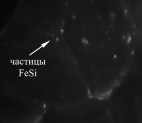

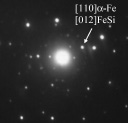

Рис. 3. ПЭМ изображение зерен α-Fe: а, г – светлопольное изображение; б, д – темнопольное изображение в рефлексах [110] α-Fe и [112] Fe5Si3 (б), [110] α-Fe и [012] FeSi (д); в, е – микродифракционная картина к (б) и (д), соответственно

Наряду с наноразмерными участками в структуре монослоя наблюдаются участки с зернами α-Fe субмикронного и микронного размера. Структура участка с субмикронным размером зерен показана на рис. 3, а–в. Зерна a-фазы имеют размер около 250 нм. Внутри и по границам зерен основной фазы выделяются наномерные частицы типа Fe5Si3.

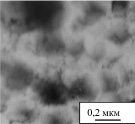

На рис. 3, г–е изображены области, сформированные неравноосными зернами a-фазы с размером около 1 мкм, по границам которых наблюдаются округлые наномерные выделения FeSi. Образование вторых фаз скорее всего происходит в результате распада твердого раствора a-фазы, на что указывает расположение вторых частиц по преимуществу внутри зерен основной фазы и их наномерный размер. То, что в a-Fe растворено много кремния, подтверждают ПЭМ снимки участков монослоя, представляющих собой твердый раствор на основе железа (FeSiC) с хаотически расположенными округлыми выделениями частиц FeSi размером 5-8 нм (рис. 4). Формирование метастабильного твердого раствора кремния и углерода в железе обусловлено сверхвысокими скоростями охлаждения, тормозящими и, возможно, исключающими диффузионное перемещение атомов кремния и углерода в процессе охлаждения сплава.

а) б) в)

Рис. 4. ПЭМ изображение твердого раствора FeSiС: а – светлопольное изображение; б – темнопольное изображение в рефлексе [111] FeSi; в – микродифракционная картина к (б)

Так как малый размер напыляемых частиц и высокая скорость охлаждения приводят к одновременной кристаллизации всего объема осаждаемой частицы, можно предположить, что в каждой отдельной частице формируется зеренная структура определенной дисперсии. Частицы, растекшиеся до минимальной толщины, имеют наноразмерную структуру. С увеличением толщины частиц, размер зерна в частицах возрастает от субмикронного до микронного.

Формирование метастабильной мелкозернистой структуры сплава определяет высокие значения микротвердости в монослое – 6750 МПа. Твердость этого же сплава, полученного в равновесных условиях, составляет 3560 МПа [5]. Значения микротвердости возрастают более чем в два раза.

При оценке свойств напыляемого порошка также были получены высокие значения микротвердости, сопоставимые и несколько превышающие значения микротвердости монослоя. С увеличением размера частиц их твердость возрастала от 6680 МПа до 7310 МПа [4]. Подобный характер изменения значений микротвердости в исследуемом сплаве вполне объясним. При высокой и сверхвысокой скорости охлаждения осаждаемых частиц, неравновесные условия кристаллизации сплава приводят к формированию структуры, обеспечивающей реализацию сразу нескольких механизмов упрочнения. В монослое значительное повышение микротвердости происходит, в первую очередь, за счет твердорастворного упрочнения (в кристаллической решетке основной фазы растворено большое количество легирующих элементов) и упрочнения границами зерен (формирования наноразмерной и субмикронной структуры). В частицах напыляемого порошка, особенно крупной фракции, микротвердость возрастает в первую очередь за счет дисперсионного упрочнения (выделения большого количества дисперсных частиц вторых фаз) [4].

Заключение

Результаты структурно-фазового анализа и измерения микротвердости подтвердили, что монослой из частиц сплава на основе железа, полученный плазменным напылением, сформирован в условиях сверхвысокой скорости охлаждения. В результате напыления в монослое образуются неравновесные фазы: первичный феррит – α-Fe, остаточный аустенит – g-Fe и сложные карбиды Fe3SiC и Fe3AlCx. Микроструктура частиц монослоя зеренная. Размер зерен, вероятнее всего, задается условиями осаждения на поверхность подложки отдельных частиц-сплетов и меняется от нано- до микрокристаллического. Высокие значения микротвердости монослоя обеспечиваются за счет твердорастворного и зернограничного упрочнения. В результате плазменного напыления формируется монослой исследуемого сплава с большим прочностным потенциалом, сохранение которого в процессе напыления технологического массивного покрытия обеспечит высокие показатели механических свойств.