Под жаростойкостью понимают способность материала сопротивляться химическому разрушению при высоких температурах. Уже в 80-х годах прошлого столетия стало понятно, что необходимо идти не по пути создания специальных жаростойких сплавов, а создавать различные технологии нанесения жаростойких покрытий на детали механизмов и машин, работающих в экстремальных условиях [1].

В последующие годы интерес к жаростойким материалам и покрытиям продолжал расти в связи с развитием ракетной и космической техники, энергетики и т.д. [2, 7–10].

В настоящей работе не ставится цель получения жаростойких покрытий. Используя многоэлементные покрытия, мы хотели бы показать связь между жаростойкостью и поверхностной энергией покрытия, а также дать методику расчета поверхностной энергии (поверхностного натяжения) осаждаемых покрытий, используя результаты, полученные в работе [4].

Материалы и методы исследования

Для нанесения покрытий на сталь 45 ионно-плазменным методом на установке ННВ-6.6И1 использовались композиционные катоды, полученные методом индукционного плавления. Количественный анализ элементного состава композиционных катодов проводился на электронном микроскопе JEOL JSM-5910 и представлен в табл. 1.

Таблица 1

Результаты расчета стехиометрии компонентов

|

Катод |

Химическая формула по данным анализа |

|

Cr-Mn-Si-Cu-Fe-Al |

CrMn4,32Si4,64Cu5,26Fe18,39Al67,85 |

|

Zn-Al |

ZnAl65,45 |

|

Mn-Fe-Cu-Al |

MnFe10,07Cu17,37Al47,19 |

|

Fe-Al |

AlFe43,04 |

Для исследования поверхности покрытий в наномасштабе нами использовался атомно-силовой микроскоп NT-206. Испытания на жаростойкость проводились по ГОСТ 6130-71. Перед началом испытаний все исследуемые образцы были тщательно очищены. Сами испытания на жаростойкость проводились в электрических печах сопротивления типа Г-30 в атмосфере воздуха, с автоматической регулировкой температуры с точностью ± 10 °С. При проведении испытаний использовались специальные керамические тигли. Образцы помещались в тигель, который затем отправлялся в печь.

Жаростойкость оценивалась по массе окислившегося материала. Взвешивание образцов до и после термической обработки проводилось на аналитических весах с точностью до 0,1 мг.

Результаты исследования и их обсуждение

Структура покрытий Zn-Al и Fe-Al, полученная на атомно-силовом микроскопе, (АСМ) показана на рис. 1–2. В первом случае наблюдается глобулярная структура. Такая же структура наблюдается и для покрытий Cr-Mn-Si-Cu-Fe-Al и Mn-Fe-Cu-Al.

Во втором случае наблюдается незамкнутая диссипативная структура. Типы возникающих структур при ионно-плазменном нанесении покрытий не столь многообразны, как, например, при кристаллизации сплавов. В основном наблюдается глобулярная структура и, реже, незамкнутые диссипативные и ячеистые структуры.

В табл. 2 представлены результаты испытаний покрытий на жаростойкость.

Таблица 2

Потеря массы покрытия после термической обработки при 1100 °С в течении 15 часов

|

Покрытие |

Масса окислевшегося покрытия, мг |

|

Образец без покрытия |

56,8 |

|

Cr-Mn-Si-Cu-Fe-Al |

4,2 |

|

Zn-Al |

5,6 |

|

Mn-Fe-Cu-Al |

6,8 |

|

Fe-Al |

14,2 |

Из табл. 2 следует, что наибольшей жаростойкостью из исследованных нами покрытий обладает покрытие Cr-Mn-Si-Cu-Fe-Al, а наименьшей – Fe-Al. Тем не менее, любое из приведенных выше покрытий значительно увеличивает жаростойкость основы (металлической подложки).

Термодинамическая модель

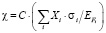

Если в качестве функции отклика Ф из работы [5] взять жаростойкость χ, то получим:

, (1)

, (1)

где А – работа «внешних сил», Т – температура, G0 – потенциал Гиббса массивного образца металла (для чистого металла – это энергия Ферми EF), k – постоянная Больцмана, С1 – постоянная.

Работа «внешних сил» для поверхности и тонких пленок равна энергии их разрушения, т.е. А = σ∙S, где σ – поверхностное натяжение, S – удельная поверхность.

Таким образом, жаростойкость тем больше, чем больше их поверхностная энергия (поверхностное натяжение). В табл. 3 приведены значения поверхностного натяжения исследованных покрытий, полученные по методике [4]. Корреляция между табл. 2 и 3 существует.

Поскольку G0 = a + bT + cT2, то температурной зависимостью χ можно пренебречь и записать (1) для однокомпонентного покрытия в виде:

, (2)

, (2)

где С – некоторая постоянная.

Для многоэлементного покрытия, когда не происходит выделение отдельных фаз, будем иметь:

, (3)

, (3)

где Xi – мольная или атомная доля соответствующего элемента в покрытии.

Таблица 3

Поверхностное натяжение многоэлементных покрытий

|

Покрытие |

Поверхностное натяжение, Дж/м2 |

|

Cr-Mn-Si-Cu-Fe-Al |

1,019 |

|

Zn-Al |

0,594 |

|

Mn-Fe-Cu-Al |

0,446 |

|

Fe-Al |

0,314 |

Многоэлементные однофазные покрытия получены, например, в работе [3]. В случае наличия отдельных фаз в покрытии (нитридных, сульфидных и т.д.), формулой (3) пользоваться нельзя. В этом случае можно воспользоваться нашей работой [6], где определены значения поверхностного натяжения для нитридов, сульфидов, окислов и т.д. большей части элементов периодической системы Менделеева.

Определение поверхностного натяжения твердых тел – сложная задача, поэтому можно воспользоваться универсальным соотношением [4]:

, (4)

, (4)

где Тпл. – температура плавления металла, которая определена с большой точностью для всех элементов.

Заключение

Полученные в настоящей работе формулы, позволяют целенаправленно синтезировать покрытия с заданными термическими свойствами. Основная проблема состоит в генерации многоэлементных плазменных потоков. В большинстве случаев эта проблема не вызывает принципиальных затруднений.

Работа выполнена по программе МОН РК 055 «Научная и/или научно-техническая деятельность», подпрограмма 101 «Грантовое финансирование научных исследований».

Рис. 1. АСМ изображение покрытия Zn-Al

Рис. 2. АСМ изображение покрытия Fe-Al