Проблемы безопасности на предприятиях Казахстана имеет целый ряд проблем, которые требовали и продолжают требовать специального рассмотрения и кардинального решения, в том числе в вопросах охраны труда и промышленной безопасности. К этим предприятиям относится также Балхашский медеплавильный завод ТОО «Казахмыс Смэлтинг. За последние годы предприятием ТОО «Казахмыс Смэлтинг приняты конкретные организационно-технические меры по улучшению системы управления промышленной безопасностью и охраной труда обеспечению безопасности и улучшению условий труда. Однако, на введение системы менеджмента охраны труда на базе стандартов серии OHSAS 18000, цель, поставленная предприятием, не достигается, поскольку предприятие не решает комплекс задач по оценке рисков вероятности травмирования работников или возникновения у них заболеваний вследствие неблагоприятных условий труда на отдельных рабочих местах.

Уровень общего травматизма в целом имеет тенденцию роста. Так, в ТОО «Корпорация Казахмыс» в 2009 году было зарегистрировано 150 случаев, то в 2010 году он составил 165, в 2013 году – 175 и в 2014 году уже – 187 случаев. Таким образом, за пять лет общий травматизм возрос на 25 процентов. Не лучше обстоят дела и в сфере травматизма со смертельным и тяжелым исходом.

Основными причинами неутешительного положения в сфере ПБиОТ (промышленная безопасность и охрана труда) являются:

– отсутствие комплексной и системной работы как на уровне руководства всех структурных подразделений, так и линейных руководителей, специалистов и рабочих, отсутствие должной работы соответствующих служб и их низовых подразделений, ответственных за данную работу;

– отсутствие четкой, интегрированной по вертикали и понятной на всех уровнях промышленного производства системы и программы управления охраной труда;

– отсутствие основополагающих корпоративных нормативных актов, регламентирующих цели и задачи, методы и технологии организации работы структурных подразделений в сфере охраны труда;

Таблица 1

Статистика по безопасности труда на Балхашском медеплавильном заводе за период 2013-2014 гг.

|

Показатель |

2013 г. |

2014 г. |

|

Смертельные случаи |

0 |

2 |

|

НС с тяжелым исходом |

1 |

1 |

|

НС с легким исходом |

10 |

0 |

|

Микротравмы |

15 |

10 |

|

Всего травмированных |

11 |

3 |

|

Всего несчастных случаев |

11 |

3 |

|

TIFR – Коэффициент частоты всех НС (200 000) |

0,50 |

0,15 |

|

LTIFR – Коэффициент частоты НС с потерей трудоспособности (200 000) |

0,50 |

0,05 |

|

FIFR – Коэффициент частоты смертельных НС (200 000) |

0 |

0,1 |

|

Потенциально опасное происшествие |

1 |

3 |

|

Аварии и инциденты |

4 |

8 |

|

Профзаболевания |

3 |

3 |

|

Ухудшение здоровья |

107 |

8 |

– наличие определенных недостатков в действующих корпоративных нормативных актах (большое количество, громоздкость и сложность их восприятия и внедрения);

– медленные темпы модернизации и технического перевооружения действующих производств современным оборудованием, техникой, оснасткой и снаряжением, обеспечивающих безопасные условия труда;

– отсутствие действенной контрольно-профилактической работы на всех уровнях промышленного производства;

– серьезные недостатки в организации подготовки и повышения квалификации работников, отсутствие должной работы на местах по определению потребности в обучении, в результате.

Анализ несчастных случаев и аварий на предприятии подтверждает необходимость совершенствования управления охраной труда и промышленной безопасностью. В основу этой работы должны быть положены новые методы и методики управления, осуществляемые лучшими промышленными предприятиями страны и мира на базе самых современных казахстанских и мировых стандартов.

Анализ системы менеджмента охраны труда, применяемой на предприятии, позволил выявить существенные недостатки, значительно снижающие эффективность профилактики смертельного травматизма и аварийности. К ним относятся:

– отсутствие количественной оценки риска проявления каждого вида и совокупности ОПФ (опасные производственные факторы) и аварий;

– отсутствие систематизации ОПФ и аварий для данного предприятия;

– отсутствие структуры работ по совершенствованию системы менеджмента охраны труда.

Существенное снижение уровня производственного травматизма на предприятии может быть достигнуто на основе внедрения научной системы управления безопасностью труда, основанной на прогнозировании и совместном предотвращении всей возможной совокупности ОПФ и аварий, а также на основе существенного повышения ответственности и материальной заинтересованности руководящих, инженерно-технических и всех работников организации за состояние безопасности труда.

Для достижения поставленной цели в работе определены следующие задачи:

– разработать систематизацию опасных производственных факторов и аварий;

– разработать структуру работ усовершенствованной системы менеджмента охраны труда на базе стандартов серии OHSAS 18000 на предприятии.

Анализ существующих методик оценки безопасности труда, показал, что в зависимости от предмета оценки, все методики можно условно разделить на пять групп. В свою очередь в зависимости от критерия оценки группы делятся на подгруппы. Систематизация методик приведена в табл. 2.

Таблица 2

Систематизация существующих предложений по оценке безопасности труда по предмету и критериям оценки

|

Группа методов |

Предмет оценки |

Подгруппа |

Критерии оценки |

|

1 |

Производственный травматизм |

1.1 |

Количество несчастных случаев и их вероятность проявления |

|

1.2 |

Частота травматизма |

||

|

1.3 |

Тяжесть травматизма |

||

|

2 |

Производственная аварийность |

2.1 |

Количество аварий |

|

2.2 |

Вероятность возникновения аварии |

||

|

3 |

Вид опасного явления (события) |

3.1 |

Ранжирование опасных явлений |

|

3.2 |

Вероятность проявления опасного события, источника опасного явления |

||

|

4 |

Качество технических решений по безопасности |

- |

Полнота технических решений |

|

5 |

Достаточность мер по предотвращению аварий |

- |

Частота аварий в год, Экономический ущерб |

Первая группа включает методы оценки безопасности труда, основанные на показателях производственного травматизма, и делится на три подгруппы.

В качестве критерия оценки безопасности труда в подгруппе 1.1 приняты количество несчастных случаев и их вероятность проявления.

Безопасность работ – это вероятность деятельности человека в определенный период времени без происшествия несчастного случая. В работе авторами предложены применять критерий безопасности для оценки новой технологии в процессе ее проектирования. За критерий предложено применять интенсивность травматизма, представляющую собой математическое ожидание числа несчастных случаев в единицу времени. В качестве критерия для оценки уровня безопасности труда предлагается вероятность того, что несчастный случай не возникнет, которая определяется из выражения [1]:

Рб = 1–Рс, (1)

где Рс – вероятность несчастного случая в опасной ситуации.

Вероятность несчастного случая в опасной ситуации равна произведению вероятностей возникновения опасности, реализации опасности в событие, которое может привести к несчастному случаю и нахождению человека в зоне действия опасности. Уровень безопасности труда равен сумме уровня безопасности технологической схемы и уровня действия руководителей и исполнителей работ.

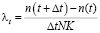

Для оценки влияния надежности техники на производственный травматизм рекомендуется использовать критерий – интенсивность травматизма (количество несчастных случаев на одного человека в течение определенного времени). При этом интенсивность травматизма определяется по формуле

, (2)

, (2)

где M1 и М2 – количество несчастных случаев в момент отказа и при ликвидации последствий отказа; tсм и tш – продолжительность смены и период ликвидации последствий отказа; Вр и Вл – среднее число работников, занятых на объекте и на ликвидации аварии.

В подгруппе 1.2 в качестве критерия оценки безопасности труда принят показатель частоты производственного травматизма, то есть количества несчастных случаев на определенное количество работников.

Этим критерием пользуются Орехов H.A. и Гридасов М.Д., которыми предложено для оценки безопасности эксплуатации технических средств применять число несчастных случаев ( ) на одного человека в определенный промежуток времени работы одного технического устройства, определяемого по формуле:

) на одного человека в определенный промежуток времени работы одного технического устройства, определяемого по формуле:

, (3)

, (3)

где  – число случаев травмирования людей за промежуток времени ∆t; N – число однотипных технических устройств; К – число людей, обслуживающих одно техническое устройство.

– число случаев травмирования людей за промежуток времени ∆t; N – число однотипных технических устройств; К – число людей, обслуживающих одно техническое устройство.

Подгруппа 1.3. В качестве критерия оценки безопасности принят показатель – тяжесть производственного травматизма.

Предметом оценки второй группы методик является производственная аварийность, эту группу целесообразно разделить на две подгруппы по таким критериям как количество аварий и вероятность их возникновения.

Подгруппа 2.1 включает методики, в основу которых положен критерий – количество аварий.

Критерием оценки безопасности труда предлагается принимать среднее число аварий в единицу времени.

В настоящее время на предприятии для оценки эффективности вновь вводимых мер и средств обеспечения безопасности электрооборудования применяется критерий, определяемый по формуле

(4)

(4)

где  ,

,  – среднее число аварий в новых и старых условиях соответственно.

– среднее число аварий в новых и старых условиях соответственно.

Вероятность безаварийной, безотказной работы является критерием оценок методов, объединенных в подгруппе 2.2. К этой подгруппе отнесена методика, имеющая в качестве критерия оценки эффективности мероприятий по обеспечению безопасности работ изменение вероятности проявления опасных событий [2]. Также в эту подгруппу включена методика оценки безопасности систем забойного оборудования, в основу которой взята вероятность безотказной работы машин с учётом их отказов в работе, опасных для людей [3].

В третью группу обобщены методы, предназначенные для оценки опасного явления (события). В группу входят две подгруппы 3.1 и 3.2.

Подгруппа 3.1 включает методики, в которых в качестве критерия оценки принято ранжирование опасных явлений. Наибольшее применение нашла методика оценки фактора безопасности труда методом ранговой корреляции [4]. Метод заключается в экспертной оценке отдельных опасных производственных факторов изучаемой функции. В подгруппу 3.2 входят методики, применяющие как критерий оценки вероятность проявления опасного события, источника опасного явления.

Оценка численной характеристики эффективности мер безопасного применения электрической энергии на заводе, в качестве критерия которой служит статистическая вероятность появления источника опасного явления является наиболее эффективной методикой этого направления. Принятый критерий позволяет не только оценивать эффективность действия применяемого комплекса мер безопасности, но и направления совершенствования мер борьбы с опасным явлением.

Для оценки возникновения аварийной ситуации в системах электроснабжения используется такой критерий, как коэффициент безопасности, равный отношению вероятности опасного события в старых условиях к вероятности опасного события в новых условиях.

, (5)

, (5)

где  – коэффициент безопасности;

– коэффициент безопасности;  ,

,  – вероятность опасного события в старых и новых условиях.

– вероятность опасного события в старых и новых условиях.

Методы, предметом оценки которых является качество технических решений по безопасности, объединены в четвертую группу. Критерием оценки этой группы является полнота технических решений.

Количественная оценка показателей риска с позиций производственного травматизма характеризуется традиционным набором абсолютных и относительных критериев [5]. Так, к абсолютным показателям производственного травматизма относятся: число несчастных случаев и пострадавших, число рабочих дней нетрудоспособности и другие. Относительные показатели травматизма рассчитываются как отношение абсолютных величин, характеризующих коэффициенты частоты, тяжести и нетрудоспособности. Поскольку вероятность несчастного случая никогда не равна нулю, так как не существует абсолютной безопасности, необходимо на предприятии проводить априорные анализы травматизма с целью его прогноза и разрабатывать мероприятия по его снижению.

Заключает систематизацию методов оценки безопасности труда пятая группа, в которую входят методики, позволяющие оценить достаточность мер разработанных для предупреждения аварий.

Из анализа существующих методов оценки безопасности труда следует, что отдельные методы и критерии оценки существенно отличаются друг от друга, что каждый из них имеет свою конкретную целевую направленность. Вместе с тем ни один из анализируемых методов не может быть использован для количественной оценки безопасности труда и промышленной безопасности по единичным, комплексным и обобщенным показателям, отражающим предотвращение проявления потенциально опасных производственных факторов (ОПФ) и возникновение аварий.

Проведенный анализ позволил сделать вывод о необходимости разработки методики количественной оценки безопасности труда, обеспечивающей следующее:

– расчет количественной оценки безопасности труда;

– определение нормативных значений «безаварийности» и «безопасности» технологических процессов в конкретных условиях предприятия.

При этом численная величина количественных оценок должны изменяться в пределах от 0 до 1. Это следует из того, что промышленная безопасность объекта является одним из показателей его качества.

Кроме того, оценка должна отражать достаточность превентивных мер по реализации потенциально опасных производственных факторов и предотвращению аварий.