В настоящее время производится примерно 150 видов пластиков, поэтому проблема переработки отходов полимерных материалов обретает актуальное значение. Существует несколько способов переработки отходов, но переработка полимерных отходов в новые материалы и изделия – самый экономически целесообразный путь их использования [6, 7]. Однако это очень непростая задача. Полимеры, имеющие сетчатое строение (в том числе автомобильные шины) нельзя расплавить и вновь сформовать изделие [5]. Так можно формовать изделия из термопластов, но при переработке и в условиях эксплуатации они подвергаются старению – их свойства ухудшаются. Кроме того, полимерные отходы – это смеси полимеров, термодинамически несовместимых друг с другом. Плюс к этому многие изделия из полимеров являются композиционными материалами. Например, пленочная полимерная упаковка, как правило, многослойна, содержит слои бумаги или металлизирована. Все эти аспекты затрудняют вторичную переработку полимеров [4, 15].

Из всех пластиков общего назначения на первое место сегодня выходят ПП и ПЭТ [13, 14]. Причем ПП потеснил все другие полиолефины благодаря разнообразию смесей, сплавов и композитов на его основе. Поливинилхлорид (ПВХ) универсальный полимер, который по объему потребления стоит на втором месте в мире после полиэтилен [9]. Количество ПВХ в общем потоке отходов составляет 0,5–0,7 %. ПВХ является дешевым и широко применяемым полимером, который находит применение как в жестких (бутылки, листы, трубы, оконные рамы, профили и т.д.), так и в гибких (оболочки проводов и кабелей, упаковочная пленка, игрушки, гибкие трубки и т.д.) продуктах. Его способность принимать множество добавок, таких как пластификаторы, наполнители, смазки, термостабилизаторы, вещества, улучшающие обработку, красители и т.д., которые позволяют улучшить функциональные качества изделий из ПВХ и преодолеть недостатки, связанные с его низкой тепловой стабильностью и высокой вязкостью, ведет к многообразию составов для различных приложений.

Структура производства и потребления многотоннажного непластифицированного ПВХ не позволяет возвращать его в начало производственной цепи для вторичной переработки на предприятие-изготовитель. В связи с этим происходит накопление отходов производства ПВХ-конструкций, что позволяет судить о целесообразности использования их в производстве композита, как с экономической, так и экологической точек зрения.

При вторичной переработке ПВХ возникает ряд трудностей [8, 15]: посторонние включения; термическая нестабильность материала; многокомпонентная структура большинства изделий из ПВХ; маленькие объемы сбора использованных изделий из ПВХ.

В зависимости от большого разнообразия добавок, используемых в рецептуре смолы, поливинилхлорид можно перерабатывать в жесткие, полужесткие или эластичные продукты с различными свойствами готовых изделий [11, 16] и ПВХ пены, которые отличаются от большинства других типов пенопластов широким диапазоном уникальных характеристик [1].

Соотношение стоимости ПВХ и таких свойств, как хорошая атмосферостойкость, негорючесть, высокий модуль упругости, хорошие электроизоляционные свойства, прекрасная химическая стойкость, низкая восприимчивость к коррозии под напряжением, низкое влагопоглощение и т. д., обеспечили этому полимеру широкий спектр применения в промышленности.

Исследование проводилось с целью изучения возможности получения композиционного материала на основе вторичного поливинилхлорида и техногенных минеральных отходов.

Объекты исследования

Объектами исследования являются зола Южноуральской ГРЭС, отходы производства ПВХ-конструкций (вторичный непластифицировнный ПВХ).

Материалы и методы исследования

Исследования проводились по методикам в соответствии с ГОСТ 11645-73 «Пластмассы. Метод определения показателя текучести расплава термопластов» и ГОСТ 14040-82 «Поливинилхлорид и сополимеры винилхлорида. Метод определения числа вязкости разбавленных растворов и значения К» [2, 3].

Результаты исследования и их обсуждение

Перерабатываемость ПВХ оценивается по константе Фикентчера, а также, в отдельных случаях, по ПТР и условиям предприятия-производителя [10]. Однако константа Фикентчера не дает хорошей корреляции с молекулярной массой вследствие большого различия в строении молекул и чистоты промышленных партий полимера, получаемого различными изготовителями. Кроме того, методики определения константы, принятые в стандартах разных стран и отдельными фирмами, различаются. В стандартах ФРГ DIN измеряется вязкость раствора ПВХ в циклогексаноне при концентрации 1,0 г/100 мл, фирмы JCJ (Англия) применяет дихлорэтан при концентрации 0,5 г/100 мл. Стандарт ASTM (США) предусматривает измерение относительной вязкости раствора при концентрации 0,2 г/100 мл в циклогексаноне или измерение удельной вязкости при использовании нитробензола с концентрацией 0,4 г/100 мл. В нашей стране определение константы (значения К) производится при 0,5 %-ном или 1,0 %-ной концентрации раствора в циклогексаноне [3].

Определение константы проводили по ГОСТ 14040-82 «Поливинилхлорид и сополимеры винилхлорида. Метод определения числа вязкости разбавленных растворов и значения К». Результаты эксперимента приведены в табл. 1.

Таблица 1

Определение времени течения раствора

|

Вещество |

Время истечения, с |

||||

|

1 |

2 |

3 |

4 |

Среднее |

|

|

Циклогексанон |

3,8 |

3,7 |

3,7 |

3,7 |

3,7 |

|

Раствор Циклогесанона и ПВХ |

5,3 |

5,4 |

5,4 |

5,4 |

5,4 |

Относительная вязкость равна:

г/100 см3

г/100 см3

Число вязкости и константу К определяли в зависимости от относительной вязкости (табл. 2).

Из значения константы и числа вязкости следует, что испытуемый ПВХ возможно перерабатывать экструзионным методом.

Таблица 2

Таблица зависимости константы К и числа вязкости от относительной вязкости

|

Относительная вязкость η, г/100 см3 |

Константа К |

Число вязкости |

|

1,44 |

59,8 |

90 |

|

1,45 |

60,4 |

92 |

|

1,46 |

61,0 |

94 |

|

1,47 |

61,6 |

96 |

Определение температуры переработки композита проводили на приборе ИИРТ-5 при нагрузке в 19,792 кг [10, 12]. Композиция состояла из 3 % вспенивателя, 5 % наполнителя (золы), 93 % ВПВХ. Результаты эксперимента приведены в табл. 3.

По результатам опыта для переработки была выбрана температура в 220 °С, так как при ней достигается наибольшая гомогенизация материала при наименьшей деструкции.

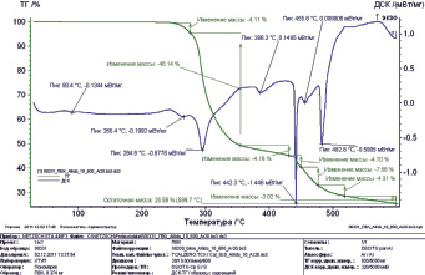

Так же был проведен ДСК-анализ вторичного ПВХ, для определения температуры разложения. На графике, представленном на рисунке, кривая, обозначенная синим цветом, показывает изменение теплового потока, исходящего от полимера (в сравнении с эталонным пустым тиглем). Эта ДСК – кривая. По ней можно судить об изменении энергетического состояния образца, т.е. об изменениях в структуре. Кривая, обозначенная на графике зеленым цветом, показывает потерю массы композита с увеличением температуры. Эта ТГ (термогравиметрическая) – кривая.

Таблица 3

Результаты эксперимента

|

Температура, °С |

Результат |

|

210 |

Температура недостаточна, материал не проплавился, наблюдаются гранулы, непрореагировавший парафор. |

|

215 |

Температура недостаточна, материал не проплавился, наблюдаются гранулы, непрореагировавший парафор. Поверхность шероховатая, цвет белый. |

|

220 |

Полное проплавление материала, парафор практически весь прореагировал, равномерное распределение наполнителя, цвет белый, с желтоваты оттенком. |

|

225 |

Началась деструкция материала, желтый цвет, высокая шероховатость. В дальнейшем повышение температуры нет необходимости. |

ДСК и ТГ – кривые образца вторичного ПВХ

По количеству пиков на ТГ-кривой можно судить о количестве компонентов в пластике. Их число – семь, т.е. вторичный полимер изначально представляет собой сложную систему, состоящую из различных элементов. Максимальный пик ТГ-кривой – 46,14 % соответствует деструкции основного элемента смеси – ПВХ. Процесс деструкции сопровождается значительными энергетическими затратами, связанными с полным изменением структуры образца, и протекает плавно во времени, что говорит о последовательном прохождении нескольких этапов, характеризующихся различным состоянием системы. Такой вывод можно сделать на основе анализа ДСК-кривой и соответствующего пика при температуре 295 °С. Эта температура соответствует температуре деструкции ПВХ и в ходе работы над композитом эту температуру превышать запрещено.

Остаточная масса образца по достижении температуры в 600 °С – 25,59 % соответствует содержанию в ПВХ минеральных добавок (предположительно – оксид титана TiO2, используемый в качестве красителя). Большое содержание говорит о том, что в рецептуре при изготовлении ПВХ-профиля присутствовал вторичный материал, и для устранения желтого оттенка было увеличено содержание красителя. Содержание вторичного сырья в пластике также усложняет последующую переработку, поэтому данный факт необходимо учитывать при производстве композита.

Первый пик ТГ-кривой при температуре около 265 °С соответствует деструкции легколетучих добавок в пластмассе. Первый же пик ДСК-кривой при температуре 90 °С показывает изменение физического состояния полимера (температура стеклования) и не сопровождается изменением массы полимера.

На основе полученных данных установлено, что образец ПВХ-пластика состоит из семи компонентов; полимерная составляющая – 46 %; минеральные добавки – 25 %; температура деструкции полимера – 295 °С; температура переработки лежит в диапазоне температур от 90 °С до 265 °С.

Применение многофакторного эксперимента позволило установить оптимальный состав композита. Полученные методом плавления в специально разработанной пресс-форме, вспененные с учетом результатов математической модели, образцы композита были подвергнуты различным испытаниям, в ходе которых образцы сравнивались с целью выбора оптимального вида наполнителя и его концентрации.

Заключение

По результатам проведенных экспериментов наиболее оптимальным был признан композиционный материал с золой уноса в качестве наполнителя и следующим составом: 15 % – наполнитель (зола уноса); 3 % – вспениватель (ЧХЗ-21); 72 % – вторичный ПВХ. Данный образец наиболее безопасен, обладает лучшими физико-механическими свойствами, приемлемой химической стойкостью и водопоглощением. Полученный композит позволяет решить экологические проблемы, связанные с загрязнением окружающей среды отходами ПВХ и минеральных зольных отходов; рационально использовать вторичные ресурсы; уменьшить стоимость конечного продукта.