Бурный рост промышленности с применением различных металлов, тяжело поддающихся обработке и последующему соединению, привел к потребности в создании новых способов обработки и сварки этих металлов и сплавов. Приходится сваривать как металлы толщиной от долей до десятков миллиметров. Список материалов тоже высок – начиная от высоколегированных сталей и заканчивая различными сплавами и их сочетаниями. Традиционные способы сварки уже не могут обеспечить требуемые показатели качества. Создается большое количество узкоспециализированных способов на основе импульсно-дуговой сварки. Для сварки тонколистового металла применяются способы сварки «холодной дугой», для повышения производительности же применяются двухдуговые способы сварки расщепленным электродом. Посмотрим, какие способы предлагаются в зарубежной литературе.

В работе [7] описаны импульсные способы сварки «холодной дугой». В процессе coldArc, предложенной компанией Fronius, целью является достижение низкоэнергетического процесса без механического вмешательства в процесс подачи, где все изменения происходят только в источнике питания. В процессе используется цифровой процессор обработки сигнала, который снижает мощность в момент повторного зажигания дуги после короткого замыкания, вследствие чего зажигание дуги проходит мягче, что очень важно при сварке тонколистового металла. После зажигания дуги ток повышается для образования капли на торце электрода, после чего снова происходит его снижение, и плавление электрода уменьшается, пока снова не произойдет короткое замыкание (рис. 1).

Рис. 1. Фазы процесса «холодной дуги»

Область применения процесса coldArc:

● Сварка тонколистового металла, толщиной от 0,3 мм.

● Высокотемпературная пайка.

● Сварка различных металлов и сплавов (алюминий-сталь, марганец-сталь).

● Сварка сплавов магния.

Еще одним процессом импульсно-дуговой сварки с короткими замыканиями является STT (Surface Tension Transfer, Lincoln) – перенос за счет сил поверхностного натяжения. В оборудовании отсутствует ручка регулировки напряжения, т.к. процесс сам приспосабливает напряжение, и скорость подачи проволоки, не допуская перегрева основного металла.

Процесс STT можно разделить на следующие фазы:

1. Образование капли расплавленного металл.

2. Короткое замыкание, в момент которого происходит снижение силы тока

3. Повышение силы тока и отслеживание момента разрыва перемычки, для снижения силы тока в этот момент.

4. Восстановление сварочной дуги.

5. После повторного зажигания дуги происходит возрастание сварочного тока и образование новой капли.

Разница между процессами STT и ColdArc практически отсутствует, это видно исходя из осциллограмм и сущности самих процессов. Аналогичными также являются процессы Regulated Metal Deposition (Miller Electric) и FastROOT (Kempii) [1], что можно увидеть, посмотрев на рис. 2.

Рис. 2. Фазы процесса STT (слева) и RMD (справа)

В статье [2] представлен способ IAC (Intelligent Arc Control) и проведено его сравнение со сваркой короткой дугой. IAC обеспечивает хороший провар и формирование шва для листов толщиной от 2 до 10 мм. Также снижено тепловложение в свариваемое изделие. Осциллограммы процессов IAC и сварки короткой дугой приведены на рис. 3.

Рис. 3. Осциллограммы процесса IAC (слева) и сварки короткой дугой (справа)

В статье [6] показаны области применения данных процессов. В статье также указывается, что эти процессы более затратны, чем традиционная MAG сварка, поэтому их целесообразно применять в производстве, где требуется высокое качество, которое не может обеспечить MAG сварка.

В работе [8] описан способ импульсно-дуговой сварки в защитном газе с двумя электродами, при котором пиковые импульсные токи подаются одновременно, а управляющий импульс подается с задержкой 0,5 мс для ведомого электрода, чтобы предотвратить гашение дуги. Кроме того, контроль длины дуги обеспечивается частотно-импульсной модуляции (ЧИМ) для ведущего электрода и пиковой импульсной модуляции (ПИМ) для ведомого электрода синхронизированы с импульсом ведущего электрода. В работе были установлены рациональные параметры для данного режима: скорость сварки, которая составила от 2 до 3 м/мин; расположение электродов относительно друг друга и угол наклона ведомого электрода к ведущему, который составил 9 °; расстояние между электродами, которое находится в диапазоне от 9 до 12 мм; а также соотношение тока ведущей и ведомой дуг, находящееся в диапазоне от 0,31 до 0,5.

Похожие данные были получены на оборудовании ESAB, что отражено в работе [5].

В работе [4] рассмотрена проблема ремонта лопаток турбины на гидроэлектростанциях. Длительность их замены в связи с износом достигает от 15 до 30 дней, из-за чего возникают большие проблемы с перебоями электроэнергии.

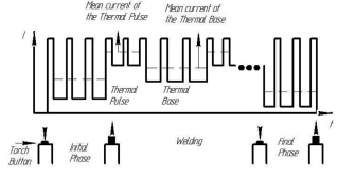

Частота импульсов начинается от 30 Гц, что обеспечивает стабильный перенос электродного металла. Зажигание дуги происходит без термических колебаний, пока процесс не установится (рис. 4). После чего следуют термические колебания между высокими средними и низкими средними значениями.

Рис. 4. Термические циклы процесса при ремонте лопаток турбин

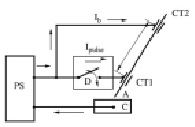

Но все предложенные способы имеют один существенный недостаток – высокую цену оборудования. Авторами в работе [3] предложена альтернатива на источнике питания ВДУ-504, которые в избытке до сих пор находятся на многих предприятиях, но зачастую уже не используются в работе (рис. 5). Применение устройства позволяет повысить продуктивности системы для импульсно-дуговой сварки на 10–15 %, также обеспечить стабильное горение дуги и перенос и обеспечением условия переноса «один импульс – одна капля».

Рис. 5. Устройство, с подогревом вылета электродной проволоки между контактными наконечниками (PS-источник питания; Ib – ток паузы; Ipulse – ток импульса; CT1, CT2 – контактные наконечники)

Как видной из данной статьи, для обеспечения наилучшего качества сварных соединений необходимо выбрать оптимальный способ. Также не стоит забывать о качестве подготовки свариваемых изделий и материалов для сварки.