Традиционными промывными растворами для удаления коррозионно-накипных отложений со стальной поверхности трубопроводов в системах теплоснабжения являются растворы минеральных кислот (чаще соляной) [1], а также комплексообразующие соединения и органические кислоты, например, сульфаминовая [2]. Используя полезные свойства кислот, следует позаботиться о том, чтобы они по возможности не оказывали коррозионного воздействия на металлическую аппаратуру. Эффективным средством для исключения этого нежелательного явления служит применение различных ингибиторов коррозии [3], механизм действия которых заключается в восстановление ионов водорода, образующихся в основном вследствие диссоциации углекислоты, которая появляется в воде при растворении свободного углекислого газа и способствует тому, что начальная скорость ионизации железа становится пропорциональной концентрации ионов водорода. Большинство эффективных ингибиторов (фосфатов, фосфонатов, нитритов, триполифосфатов и др.) проявляют в нейтральных электролитах защитные свойства благодаря пассивированию поверхности металла, в последнее время широкое применение, как ингибитора, находит силикат натрия, эффективное действие которого зависит от его модуля, используются силикаты натрия с отношением [Na2O]/[SiO2]: метасиликат натрия Na2SiO3 или Na2O. SiO2 (модуль равен 1), Na2Si2O5 или Na2O·2SiO2 (модуль 2), или Na2O·3SiO2 (модуль 3).

Целью исследования является установление эффективности модуля силиката натрия как ингибитора на неактивированных и активированных растворами кислот поверхностях стальных трубок; установление роли процесса активации поверхности стальных трубок различными кислотами с целью подготовки её для обработки выбранным раствором силиката натрия, способным к образованию эффективной защитной пленки с высоким эффектом последействия.

Для контроля массы железа, уходящей с поверхности металлических трубок в раствор, использовали установку с циркуляцией воды (рис. 1).

Рис. 1. Циркуляционная установка для определения количества железа, уходящего с металлической поверхности трубки

Шесть стальных трубок, площадью 0,02 м2, взвешенных на аналитических весах (три активированных кислотой в течение четырех часов, три других неактивированных кислотой), погружались в растворы ингибитора с различным модулем на 12 часов, затем через обработанные ингибитором трубки в циркуляционном режиме пропускалась вода со скоростью циркуляции 0,5 м/с, по массе железа, перешедшей со стальной поверхности трубок в раствор, рассчитывалась скорость коррозии.

В табл. 1 приведены данные показателей скорости коррозии на активированных и неактивированных кислотой стальных трубках, обработанных в растворах ингибитора с различным модулем.

Таблица 1

Показатели скорости коррозии стальной трубки в зависимости от модуля ингибитора

|

Ингибитор, показатель модуля (m) |

Скорость коррозии, г/м2·ч |

|

|

активированная поверхность образца |

неактивированная поверхность образца |

|

|

Na2SiO3, m=1 |

0,078 |

0,100 |

|

Na2SiO3, m=2 |

0,042 |

0,075 |

|

Na2SiO3, m=3 |

0,010 |

0,054 |

Из табличных данных видно снижение скорости коррозии на активированных кислотой образцах, обработанных ингибитором с модулем m=3.

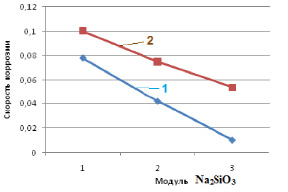

На рис. 2 приведена графическая зависимость скорости коррозии на стальной поверхности трубки от модуля ингибитора.

Как видно из рисунка, наименьшая скорость коррозии наблюдается на активированных кислотой образцах и обработанных ингибитором силикатом натрия с модулем 3 (кривая 1).

Снижение скорости коррозии на активированной поверхности стальной трубки, обработанной ингибитором с модулем m=3 можно объяснить образованием эффективной защитной пленки, сформированной из высокомодульного силиката натрия, механизм формирования такой защитной пленки как-бы разбит на две стадии:

– на первой стадии происходит ионизация железа с образованием гидроксида железа, способного к взаимодействию с силикатом натрия и образованию ферросиликата сложного состава;

– на второй стадии эти ферросиликаты формируют первоначальную ферросиликатную защитную пленку.

Защитные характеристики, вероятно, будут зависеть от времени выдержки образцов в растворе ингибитора

Для последующих исследований, по установлению влияния процесса активации различными кислотами поверхности стальных образцов на скорость коррозии, использовали ингибитор с модулем 3 и различное время выдержки образцов в растворе ингибитора (до 8 суток).

Стальные трубки, площадью 0,02 м2, взвешенные на аналитических весах и подготовленные к исследованию, активировались растворами кислот – соляной, щавелевой, лимонной, сульфаминовой в течение 4-х часов (обычно минимальное время очистки на практике), ополаскивались водой и быстро погружались в раствор силиката натрия при комнатной температуре, Обработанные таким образом трубки вынимались из раствора ингибитора через одни сутки, а каждые последующие через двое суток и затем через эти трубки в циркуляционном режиме пропускалась вода со скоростью циркуляции 0,5 м/с по массе железа, перешедшей со стальной поверхности трубки для каждой выдержки, рассчитывалась скорость коррозии. Данные исследований приведены в табл. 2-5.

При расчете потерь железа с активированных кислотами образцов стальных трубок учитывали, что с массы железной пластинки 780 г. (плотность Fe составляет 7,8 г/см3) уходит в год 100 мкм, тогда, умножив рассчитанную скорость коррозии на 365 суток, получили потери от коррозии в мм/год для каждой из исследованных кислот (п.5, табл. 2-5).

Рис. 2. Зависимость скорости коррозии от модуля ингибитора на активированных (кривая 1) и неактивированных (кривая 2) кислотой стальных образцах

Таблица 2

Показатель скорости коррозии на активированной 5-%-й сульфаминовой кислотой поверхности стальной трубки в зависимости от времени выдержки в растворе ингибитора – силиката натрия с модулем 3

|

Время выдержки в растворе ингибитора, сутки |

Концентрация ингибитора, мг/л |

Масса железа, ушедшая с поверхности при активации, г |

Скорость коррозии, г/м2 ч |

Потери от коррозии на образце, мм/год |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

3000 |

0,0046 |

0,0110 |

0,00500 |

|

2 |

3000 |

0,0051 |

0,0051 |

0,00230 |

|

4 |

3000 |

0,0042 |

0,0021 |

0,00095 |

|

6 |

3000 |

0,0031 |

0,0010 |

0,00045 |

|

8 |

3000 |

0,0028 |

0,0007 |

0,00031 |

Таблица 3

Показатель скорости коррозии на активированной 5-%-й лимонной кислотой поверхности стальной трубки в зависимости от времени выдержки в растворе ингибитора-силиката натрия с модулем 3

|

Время выдержки в растворе ингибитора, сутки |

Концентрация ингибитора, мг/л |

Масса железа, ушедшая с поверхности при активации, г |

Скорость коррозии, г/м2 ч |

Потери от коррозии на образце, мм/год |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

3000 |

0,0199 |

0,0410 |

0,0187 |

|

2 |

3000 |

0,0097 |

0,0100 |

0,0045 |

|

4 |

3000 |

0,0091 |

0,0047 |

0,0021 |

|

6 |

3000 |

0,0086 |

0,0029 |

0,0013 |

|

8 |

3000 |

0,0078 |

0,0020 |

0,0009 |

Таблица 4

Показатель скорости коррозии на активированной 5-%-й щавелевой кислотой поверхности стальной трубки в зависимости от времени выдержки в растворе ингибитора – силиката натрия с модулем 3

|

Время выдержки в растворе ингибитора, сутки |

Концентрация ингибитора, мг/л |

Масса железа, ушедшая с поверхности при активации, г |

Скорость коррозии, г/м2 ч |

Потери от коррозии на образце, мм/год |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

3000 |

0,0078 |

0,0162 |

0,0070 |

|

2 |

3000 |

0,0076 |

0,0079 |

0,0036 |

|

4 |

3000 |

0,0072 |

0,0037 |

0,0016 |

|

6 |

3000 |

0,0065 |

0,0022 |

0,0010 |

|

8 |

3000 |

0,0040 |

0,0010 |

0,0004 |

Таблица 5

Показатель скорости коррозии на активированной 5-%-й соляной кислотой поверхности стальной трубки в зависимости от времени выдержки в растворе ингибитора-силиката натрия с модулем 3

|

Время выдержки в растворе ингибитора, сутки |

Концентрация ингибитора, мг/л |

Масса железа, ушедшая с поверхности при активации, г |

Скорость коррозии, г/м2 ч |

Потери от коррозии на образце, мм/год |

|

1 |

2 |

3 |

4 |

5 |

|

1 |

3000 |

0,024 |

0,0510 |

0,0230 |

|

2 |

3000 |

0,034 |

0,0360 |

0,0160 |

|

4 |

3000 |

0,017 |

0,0091 |

0,0042 |

|

6 |

3000 |

0,016 |

0,0056 |

0,0026 |

|

8 |

3000 |

0,015 |

0,0041 |

0,0019 |

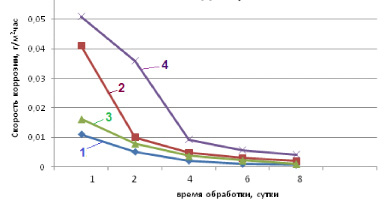

Рис. 3. Зависимость скорости коррозии от времени выдержки в растворе ингибитора образцов, активированных различными кислотами: сульфаминовая (кривая 1), щавелевая (кривая 2), лимонная (кривая 3), соляная (кривая 4)

При анализе и сравнении показателей скорости коррозии и показателей потерь железа в мм/год на образцах, активированных различными кислотами и обработанных ингибитором с различным временем выдержки образцов в растворе ингибитора (табл. 2 и 5) установили, что: наибольшая скорость коррозии и наибольшие потери от коррозии наблюдаются на образцах, активированных соляной кислотой, а наименьшие – на образцах, активированных сульфаминовой кислотой (потерь железа с поверхности стальной трубки меньше в 6 раз, а скорость коррозии ниже в 5,8 раз). Показатели скорости коррозии и потери от коррозии в мм/год на образцах, активированных лимонной и щавелевой кислотами (табл. 2 и 3), имеют значения близкие к показателям скорости коррозии на образцах, обработанных сульфаминовой кислотой.

На рис. 3 приведена графическая зависимость скорости коррозии стальных образцов, активированных различными кислотами от времени выдержки в растворе ингибитора.

Как видно из кривых рисунка, скорость коррозии на стальных образцах, активированных сульфаминовой кислотой и обработанных в растворе ингибитора заметно ниже, чем на образцах, активированных другими кислотами (кривая 1).

Выводы

1. Установлены оптимальные условия и режимы процесса активации металлической поверхности кислотами.

2. Произведен выбор кислоты для активации поверхности образцов.

3. Проведены исследования сравнения показателей скорости коррозии на неактивированных и активированных поверхностях стальных образцов

4. Установлен оптимальный показатель модуля ингибитора для дальнейших исследований.