На хлопкоочистительных заводах по переработке хлопка-сырца широко используется джинные и линтерные зубчатые дисковые пилы с наружным диаметром – 320 мм, внутренним – 61 мм и толщиной 0,95 мм. Ежегодный выпуск джинных и линтерных дисковых пил для хлопкоочистительных машин достигает несколько миллионов штук. для повышения долговечности, эти изделия подвергаются термической обработке.

При упрочнении дисковых пил применяют объемную и индукционную закалку (ТВЧ). для изготовления этих изделий используется углеродистые инструментальные стали У8Г с твердостью HRA 67-70. Несмотря на повышенную твердость, стойкость дисковых пил недостаточна. В связи с этим ежегодно на изготовление дисковых пил расходуются несколько сот тонн весьма дорогостоящей стали У8Г. Дальнейшее повышение износостойкости за счет использования стали более высокой твердости не представляется возможным из-за трудности механической обработки (вырубка дисков, насечка зубьев).

Выбор материала и технологии упрочнения для достижения требуемого уровня износостойкости, сохранение плоскостности дисковых пил при термообработке и снижение их стоимости является актуальной проблемой.

Цель: повышение износостойкости дисковых пил хлопкоочистительных машин.

Задачи: – анализ существующих методов термообработки дисковых пил России, США и ФРГ;

– разработка новой технологии упрочнения тонкостенных стальных издании

(дисковые пилы);

– выявление роли наноструктуры на износостойкость дисковых пил;

– расчет напряжении, возникающие при термообработке дисковых пил;

– исследование износостойкости предварительно упрочненных дисковых пил как по базовой, так и по новой технологий термообработки.

Материалы и методы исследования

Стали У8Г и 65Г. Металлографический и рентгеноструктурный анализ, методы испытания на износостойкость, использование ЭВМ для расчета напряжении, возникающие при термообработке тонкостенных стальных изделий.

Результаты исследования и их обсуждение

В процессе эксплуатации дисковых пил на боковых поверхностях зубьев образуются следы «пропахивания» твердыми абразивными частицами, которые приводят к затуплению кромок и вершины зубьев пилы. Наличие абразивных частиц связано с запыленностью хлопка-сырца частицами песка (кварца) и глинозема (рис. 1).

Исследованы дисковые пилы различных производителей (Россия, США, ФРГ).

Структура пил американского производства представляет собой перлит, отличающийся степенью дисперсности частиц цементита, твердость HRC 22-24 (рис. 2а). При анализе состояния матрицы (основы) дисковой пилы было выявлено, что данные изделия подвергались холодной пластической деформации (наклеп) с повышенным уровнем плотности дислокации.

Структура дисковой пилы производства ФРГ состоит из пластинчатого перлита с небольшим включением феррита. Такая структура формируется при нормализации с твердостью HRC 26-28. (рис. 2б).

Структура дисковых пил российского производства имеет троститно-сорбитную зернистую структуру, хотя имеются участки перлита пластинчатого характера, которые образуются при улучшении (закалка плюс высокотемпературный отпуск) (рис. 2в).

Перечисленные способы упрочнения не обеспечивают высокую абразивную износостойкость изделий из-за низкой плотности наностуктуры (дислокации).

Для изготовления дисковых пил взамен инструментальной стали У8Г можно использовать более дешевую сталь 65Г, упрочненную по известной (российской) и разработанной нами технологиям.

Новой способ упрочнения заключается в предварительном нагреве дисковых пил до 400-450°С с последующей 3-кратной электротермоциклической обработкой (ЭТЦО) в интервале температур 920-700°С, закалка и отпуск при 250-300°С в специально сконструированной оснастке [1,2]. Нагрев до 400-450°С проводился с целью уменьшения температурных напряжений при последующей ЭТЦО. Измельчение зерен аустенита и повышения плотности дислокации достигается в результате многократных фазовых превращений при трехкратной ЭТЦО. После закалки с последнего цикла нагрева ЭТЦО формируется мелкоигольчатый мартенсит с максимальной плотностью дислокации, который после отпуска 200–250°С переходит в структуру бейнит (твердость HRC 40–42) (рис. 2г).

Известно, что повышение дефектности (дислокации) кристаллической решетки металла приводит к увеличению износостойкости. Влияние тонкой структуры сплава (наноструктуры) на износостойкость стали столь значительно, что с увеличением плотности дислокаций увеличивается абразивная износостойкость поверхностей стальных изделий [3].

Рис. 1. Микрострукутра стали У13: а – после закалки ТВЧ; б – после ЭТЦО+ИПО (Х300)

Плотность дислокаций определялась рентгенографически по уширению линий интерференции рентгенограмм в зависимости от угла отражения (θ). для подсчета плотности дислокаций (ρ) использовали соотношение [4]:

ρ=β²/2b²×ctg²θ,

где β – физическая ширина рентгеновской линий; b – вектор Бюргерса (для ОЦК b=0.25 мм); θ – угол отражения.

Дисковые пилы, прошедшие упрочнение как по базовой, так и по новой технологии, подвергались испытанию на износостойкость на специальной установке, имитирующий работу изделий в хлопкоочистительных машинах. Сущность испытания состоит в том, что пакет из дисковых пил насаживается на вал и погружается на ¼ диаметра пилы в песочную ванну. Скорость вращения вала 750 об/мин и соответствует скорости вращения дисковых пил в очистительной машине, время испытания – от 10 до 80 мин. Перед испытанием проводились замеры высоты зубьев пилы в четырех взаимно перпендикулярных направлениях по диаметру. по разнице высот зубьев пилы до и после испытания судили о величине износа. Результаты приведены в табл. 1.

Рис. 2. Дислокационная структура стали У13 (выявленная методом ямок травления): а – после ЭТЦО; б – после ЭТЦО+ИПО (Х10000)

Рис. 3. Дислокационная структура стали У13 (электронная микроскопия): а – после ЭТЦО; б – после ЭТЦО+ИПО (Х40000)

Таблица 1

Плотность дислокаций, твердость, величина износа

|

№ |

Марка стали |

Вид упрочнения |

Плотность дислокации ρ·10¹¹1/см² |

Твердость НRC |

Износ, мм |

|

1 2 3 4 |

Сталь У8Г Сталь 65Г Сталь У8Г Сталь 65Г |

Базовая технология (закалка, высокий отпуск) Базовая технология (закалка, высокий отпуск) Новая технология (предварител нагрев, ЭТЦО) Новая технология (предварительн нагрев, ЭТЦО) |

2,15 2,10 3,60 3,55 |

34-36 32-34 42-44 40-42 |

0,36 0,40 0,15 0,20 |

Из табл. 1 следует, что стали У8Г и 65Г, прошедшие упрочнение по новой технологии (предварительный нагрев до 400-450°С и последующая ЭТЦО) обладают более высокой твердостью, плотностью дислокации и низкой величиной износа по сравнению с базовой технологией (закалка ТВЧ плюс высокотемпературный отпуск).

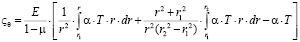

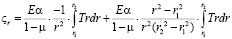

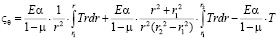

Расчет термических напряжений проводили по известным формулам для толстостенных цилиндров, имеющих различную температуру внутренней и наружной поверхности. Так как толщина (высота) цилиндра мала (0,95 мм) находили значения радиальных и окружных (тангенциальных) напряжений по уравнениям:

(1)

(1)

. (2)

. (2)

В этих выражениях:

E – модуль упругости; μ – коэффициент Пуассона; r¹ – внутренний радиус пилы (отверстия) – 30 мм; r² – внешний радиус пилы – 160 мм; α – температурный коэффициент линейного расширения; T – температура пилы в исследуемой точке радиуса; r – текущий радиус.

Необходимые данные для расчета о параметрах, свойствах сталей при различных температурах брали из справочника [5]. Так как ряд параметров и свойства сталей при изменении температуры изменяются весьма существенно, то выражения (1) и (2) переписали в виде:

, (3)

, (3)

. (4)

. (4)

Замеры температур по точкам радиуса пилы показали, что распределение температур можно представить в виде ломаной линии. В целом это соответствует принятой методике расчета, когда изменение температуры от более горячей приближенно считается линейным. Поэтому общий определенный интеграл в выражении (3), (4) рассчитывали как сумму частных, ограниченных определенным участком прямой изменения температуры в зависимости от радиуса пилы. на каждом температурном участке учитывались изменения модуля упругости и коэффициента линейного расширения. Структурные и температурные напряжения в периферийной зоне подсчитывали в соответствии с объемными изменениями, вызванными закалочным охлаждением [6].

Возникающие напряжения (эпюры напряжений) строили по данным расчета на ЭВМ. Основная идея заключалась в том, чтобы обеспечить в процессе термообработки температурные условия (за пределами закаливаемой зоны), исключающие возникновение напряжений выше предела текучести.

Индукционный импульсный нагрев пил у впадины зуба до температуры 900°С, при линейном распределении температур по радиусу, означает, что общая зона нагрева пилы по радиусу достигает 8 мм от впадины зубьев. При этом на глубине до 2 мм нагрев идет выше А₃ (аустенитное состояние), а на глубине более 2 мм температура ниже точки фазового превращения. Распределение температур и возникающие внутренние напряжения. приведены в табл. 2, 3. Интеграл Trdr рассчитывается на ЭВМ, используя численные методы, в частности методы прямоугольников или трапеций [7].

Таблица 2

Радиальные напряжение в теле пилы при нагреве периферийной зоны током высокой частоты (ТВЧ)

|

Радиус от оси пилы к периферии, мм |

Радиальные напряжения σ, МПа |

Радиус от оси пилы к периферии, мм |

Радиальные напряжения σ, МПа |

|

30 |

0,00 |

105 |

101,23 |

|

35 |

29,2 |

110 |

102,21 |

|

40 |

48,21 |

115 |

102,9 |

|

45 |

61,35 |

120 |

103,48 |

|

50 |

70,65 |

125 |

103,97 |

|

55 |

77,51 |

130 |

104,46 |

|

60 |

82,81 |

135 |

104,95 |

|

65 |

86,82 |

140 |

105,35 |

|

70 |

90,06 |

145 |

105,64 |

|

75 |

92,70 |

150 |

105,94 |

|

80 |

94,86 |

152 |

106,13 |

|

85 |

96,62 |

154 |

94,57 |

|

90 |

98,09 |

156 |

69,48 |

|

95 |

99,37 |

158 |

45,66 |

|

100 |

100,45 |

160 |

0,00 |

Таблица 3

Тангенциальные напряжения в теле пилы при нагреве периферийной зоны индукционным способом

|

Радиус от оси пилы к периферии, мм |

Тангенциальные напряжения, σ МПа |

Радиус от оси пилы к периферии, мм |

Тангенциальные напряжения, σ МПа |

|

30 |

220,79 |

105 |

119,36 |

|

35 |

191,49 |

110 |

118,58 |

|

40 |

172,48 |

115 |

117,89 |

|

45 |

159,44 |

120 |

117,30 |

|

50 |

150,13 |

125 |

116,71 |

|

55 |

143,18 |

130 |

116,22 |

|

60 |

137,98 |

135 |

115,83 |

|

65 |

133,86 |

140 |

115,44 |

|

70 |

130,63 |

145 |

115,05 |

|

75 |

128,09 |

150 |

114,75 |

|

80 |

125,93 |

152 |

144,66 |

|

85 |

124,16 |

154 |

-793,01 |

|

90 |

122,59 |

156 |

-1909,23 |

|

95 |

121,42 |

158 |

-1990,62 |

|

160 |

-3776,92 |

В зоне нагрева окружные напряжения далеко превышают предел текучести стали как в области аустенитного состояния, так и в области температур ниже фазового превращения. В аустенитной области должна пройти релаксация напряжений, хотя как это будет показано ниже, очень быстрый импульсный нагрев за 0,8сек оставляет нерелаксированными напряжения 250-450 МПа. Если учесть, что при температуре 240-350°С предел текучести стали У8Г в состоянии поставки не превышает 1000 МПа, то выходит, что на глубине до 6 мм от впадин зубьев напряжения превышают предел текучести. Следовательно, будет протекать пластическая деформация и релаксация напряжений. После закалочного охлаждения сокращение объема происходит за счет мартенситного превращения. на других глубинах такой компенсации нет и при охлаждении коробления неизбежны. Эксперименты подтвердили расчеты – все пилы после такой термической обработки имели «тарельчатость» до 3-4 мм.

Последующая рихтовка пил также маловероятна, т.к. она возможна только при отпуске под напряжением закаленной стали при достаточно высокой температуре. В отпущенном или горячекатаном состоянии (т.е. в зонах глубже 2 мм от впадин зубьев) стали У8Г плохо поддаются рихтовке. В случае обработки дисковых пил по новой технологии напряжения не превышают предела текучести стали У8Г (1000МПа) и деформация (коробление) изделий незначительные и находятся в пределах допустимого.

Выводы

Исследованы принципы упрочнения дисковых пил различных стран производителей (России, США и ФРГ).

Приведены расчеты напряжений, возникающие при электротермической обработке дисковых пил.

Разработана новая технология повышения износостойкости и получение бездефектных дисковых пил хлопкоочистительных машин.

Износостойкость дисковых пил подвергнутых обработке по новой технологии в 2-3 раза выше износостойкости пил обработанных по базовой технологии

Для изготовления дисковых пил взамен инструментальной стали У8Г можно использовать более дешевую сталь 65Г, упрочненной по новой технологии.

Новый способ упрочнения дисковых пил не требует дорогостоящего специального оборудования и может быть легко осуществлен на ныне действующих индукционных установках (ТВЧ).