Дуговая сварка в среде защитных газов имеет огромное значение при производстве металлоконструкций. Как известно [1], электродуговые сварочные процессы отличаются интенсивными тепловыделениями (лучистыми и конвективными), пылевыделениями, приводящими к большой запыленности производственных помещений, токсичной мелкодисперсной пылью, и газовыделениями, действующими отрицательно на организм работающих.

Высокая температура сварочной дуги способствует интенсивному окислению и испарению металла, флюса, защитного газа, легирующих элементов. Окисляясь кислородом воздуха, эти пары образуют мелкодисперсную пыль, а возникающие при сварке и тепловой резке конвективные потоки уносят газы и пыль вверх, приводя к большой запыленности и загазованности производственных помещений. Сварочная пыль − мелкодисперсная, скорость витания ее частиц − не более 0,08 м/с, оседает она незначительно, поэтому распределение ее по высоте помещения в большинстве случаев равномерно, что чрезвычайно затрудняет борьбу с ней.

Основными компонентами пыли при сварке и резке сталей являются окислы железа, марганца и кремния (около 41, 18 и 6% соответственно). В пыли могут содержаться другие соединения легирующих элементов. Токсичные включения, входящие в состав сварочного аэрозоля, и вредные газы при их попадании в организм человека через дыхательные пути могут оказывать на него неблагоприятное воздействие и вызывать ряд профзаболеваний. Мелкие частицы пыли (от 2 до 5 мкм), проникающие глубоко в дыхательные пути, представляют наибольшую опасность для здоровья, пылинки размером до 10 мкм и более задерживаются в бронхах, также вызывая их заболевания.

К наиболее вредным пылевым выделениям относятся окислы марганца, вызывающие органические заболевания нервной системы, легких, печени и крови; соединения кремния, вызывающие в результате вдыхания их силикоз; соединения хрома, способные накапливаться в организме, вызывая головные боли, заболевания пищеварительных органов, малокровие; окись титана, вызывающая заболевания легких. Кроме того, на организм неблагоприятно воздействуют соединения алюминия, вольфрама, железа, ванадия, цинка, меди, никеля и других элементов.

Биологические свойства электросварочной пыли полно и хорошо описаны в работе [2], в которой анализируются три основных гигиенических показателя вредности пыли: растворимость, задержка при дыхании легочной тканью и фагоцитоз. Многие из исследований (например, растворимость электросварочной пыли в организме) представляют большую практическую ценность при оценке агрессивности сварочного аэрозоля.

Вредные газообразные вещества, попадая в организм через дыхательные пути и пищеварительный тракт, вызывают иногда тяжелые поражения всего организма. К наиболее вредным газам, выделяющимся при сварке и резке, относятся окислы азота (особенно двуокись азота), вызывающие заболевания легких и органов кровообращения; окись углерода (удушающий газ) – бесцветный газ, имеет кисловатый вкус и запах; будучи тяжелее воздуха в 1,5 раза, уходит вниз из зоны дыхания, однако, накапливаясь в помещении, вытесняет кислород и при концентрации свыше 1% приводит к раздражению дыхательных путей, вызывает потерю сознания, одышку, судороги и поражение нервной системы; озон, запах которого в больших концентрациях напоминает запах хлора, образуется при сварке в инертных газах, быстро вызывает раздражение глаз, сухость во рту и боли в груди; фтористый водород − бесцветный газ с резким запахом, действует на дыхательные пути и даже в небольших концентрациях вызывает раздражение слизистых оболочек.

Практика показывает, что вентиляция (вытяжные устройства, аспирационные горелки, защитные дыхательные маски) в совокупности с комплексом мероприятий технологического и организационного характера позволяет снизить концентрации вредных веществ до предельно допустимых и способствует значительному оздоровлению условий труда работающих в сварочных цехах. Между тем, несмотря на значительное развитие современных технологий, процесс сварки с точки зрения сокращения выделения вредных выбросов дыма, в настоящее время не усовершенствован.

Материалы и методы исследования

Одним из современных направлений снижения выбросов является исследование широко развивающихся и внедряющихся в производство процессов сварки нестационарной, импульсной дугой, которые отличаются тем, что производят мало выбросов [3].

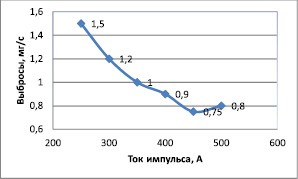

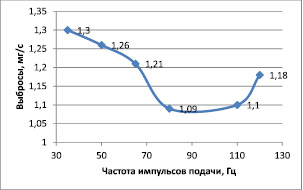

В данной работе представлены исследования по выделению вредных выбросов с использованием разработанной автоматизированной сварочной системы для сварки в СО2 с импульсной подачей сварочной проволоки (ИПСП) и модуляцией сварочного тока, которая позволяет управлять переносом электродного металла и регулировать тепловложение в сварное соединение. Управление процессом ИПСП за счет обратной связи по току дуги позволяет стабилизировать процесс сварки и регулировать глубину проплавления основного металла [4]. Широкий диапазон частотных характеристик процесса и силы импульсного тока позволяют провести исследование снижения вредных выбросов сварочного аэрозоля. Сварку выполняли проволокой Св−08ГСМТ на образцах из стали 10ХСНД, тип соединения С2 и Т2, а также на образцах толщиной 1 мм в вертикальном положении. В качестве источника питания использовался выпрямитель ВС − 600. Процесс сварки шел короткой дугой с замыканиями дугового промежутка [5]. Исследования проводились по влиянию двух параметров сварочного процесса на выброс дыма – тока дуги, А и частоты импульсов, результаты которых представлены на рис. 1 и 2.

Результаты исследования и их обсуждение

Анализ кинограмм процесса сварки (рис. 3) в совокупности с данными выбросов на различных режимах позволяет сформулировать гипотезу, что наибольший процент выбросов происходит в момент повторного зажигания дуги после короткого замыкания дугового промежутка. Эти выводы подтверждают результаты замеров выбросов.

В частности на низких частотах (40−70 Гц) импульсов, когда размер капли относительно высок, по сравнению с более мелкокапельным переносом на высоких (70−110 Гц) выбросы наиболее велики. Время перехода капли электродного металла выше, соответственно растет ток короткого замыкания, приводящий к высокому перегреву электродного металла [6]. Снижение выбросов при увеличении тока импульса так же увеличивает скорость перехода капли электродного металла в сварочную ванну, что снижает время нагрева и соответственно интенсивного испарения, что приводит к снижению выбросов сварочного аэрозоля. Увеличение глубины проплавления с ростом тока, к увеличению количества выбросов не приводит, что позволяет утверждать, что основные выбросы выделяются из присадочного материала.

Рис. 1. Зависимость выбросов дыма от тока импульса

Рис. 2. Зависимость выбросов дыма от частоты импульсов

Рис. 3. Кинограммы процесса сварки