Применяемый в настоящее время разработчиками электронной аппаратуры оксид бериллия, который имеет лучшую среди диэлектриков теплопроводность, является остродефицитным, малодоступным и высокотоксичным материалом. В связи с этим приобретает особое значение поиск альтернативного материала. Одним из таких материалов является нетоксичный экологически чистый нитрид алюминия [1]. Интерес к керамике из нитрида алюминия растет каждый год. Все больше встречается публикаций, изучающих устойчивость керамики из нитрида алюминия к действию различных химических реагентов (кислот, оснований, их растворов и воды), а также к окислению на воздухе [2, 3]. Для производства керамики применяют коммерческие порошки нитрида алюминия различных производителей с разной реакционной активностью, что обусловлено способом их получения. Исследовались порошки, полученные методами прямого азотирования (ПА) и самораспространяющегося высокотемпературного синтеза (СВС).

Целью настоящей работы являлось исследование активности взаимодействия порошков нитрида алюминия с влагой воздуха, определение изменения состава порошков и продуктов взаимодействия.

Материалы и методы исследования

В работе исследовались коммерческие порошки нитрида алюминия производства H.C. Starck (Германия) g B, полученный способом ПА, и производства Eno Material (Китай), изготовленные способом СВС.

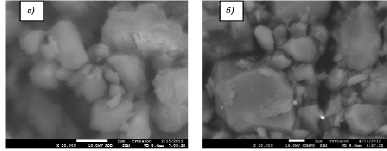

На рис. 1 представлены данные электронной микроскопии порошков нитрида алюминия, выполненные на растровом электронном микроскопе JSM 7500FA. На снимках видно, что нитрид алюминия производства H.C. Starck представлен крупными объемными частицами обломочной формы с размерами крупных частиц до 10 мкм. На поверхности крупных частиц расположены мелкие размером от 1 мкм и менее.

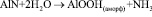

Нитрид алюминия производства Eno Material также представлен крупными фрагментами обломочной формы размером от 10 до 15 мкм, на поверхности которых расположены мелкие частицы менее 1 мкм. Представленные порошки имеют близкую морфологию и размеры частиц, что связано с необходимостью помола, полученного спёка нитрида алюминия после синтеза, независимо от способа получения. В таблице 2 представлены данные гранулометрического состава исследуемых порошков, выполненного на лазерном дифракционном анализаторе размеров частиц SALD 7101. Полученные результаты подтверждают данные электронной микроскопии о сходном гранулометрическом составе используемых порошков.

Определение фазового состава исходных порошков и продуктов проводили на рентгеновском дифрактометре Shimadzu XRD-7000, расшифровку вели по базе данных PDF-2 2013 г. По данным РФА все порошки нитрида алюминия были представлены единственной фазой нитрида алюминия (000-25-1133).

Точное определение содержание кислорода и азота в порошке нитрида алюминия проводили на приборе фирмы LECO марки ONH836. Содержание кислорода в исходных порошках было различным. Порошок нитрида алюминия производства H.C. Starck g B содержал 1,24 мас. % кислорода, производства Eno Material содержал 0,88 мас. % кислорода.

Рис. 1. Микрофотографии порошков нитрида алюминия: ПА а) ×20000; СВС б) ×10000

Таблица 1

Данные гранулометрии порошков нитрида алюминия

|

Порошок нитрида алюминия |

Размер частиц, мкм |

||

|

D10, |

D50 |

D90 |

|

|

ПА (H.C. Starck) |

0,60 |

4,50 |

9,50 |

|

СВС (Eno Material) |

1,00 |

4,00 |

10,00 |

Методика проведения эксперимента заключалась в следующем: порошки нитрида алюминия насыпались в чашку Петре, чтобы увеличить площадь поверхности для взаимодействия, и помещались в два эксикатора. В первом эксикаторе создавалась и поддерживалась воздушная среда с высокой влажностью (96-98 %), во втором – влажность воздушной среды была 15 % (условно «сухая» среда).

Нитрид алюминия при взаимодействии с водой воздуха начинает гидролизоваться по следующим реакциям:

Пробы отбирали с определенной периодичностью, которые затем анализировались.

Результаты исследования и их обсуждение

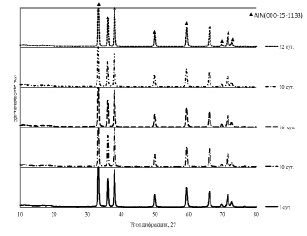

Изменение фазового состава СВС порошка, хранившегося в сухих условиях, во времени представлено на рис. 2.

Рис. 2. Данные фазового состава СВС порошка, хранящегося в условиях «сухой» атмосферы

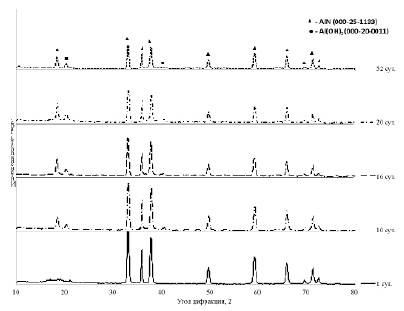

По данным РФА, порошок нитрида алюминия не изменил фазового состава при хранении даже в течение 52 суток, все рефлексы на рентгенограммах принадлежат нитриду алюминия. Изменение фазового состава СВС порошка, хранившегося во влажных условиях, во времени представлено на рис. 3.

Первым признаком взаимодействия порошков с влагой воздуха является запах аммиака, который был обнаружен уже через 4 часа при отборе пробы. Поскольку взаимодействие нитрида алюминия с влагой проходит через стадию образования аморфных нестехиометрических продуктов, на рентгенограмме изменения стало видно только на 5 сутки. Из представленных данных, с увеличением времени хранения интенсивность рефлексов принадлежащих Al(OH)3 возрастает, а рефлексов нитрида алюминия снижается.

Рис. 3. Данные фазового состава СВС порошка, хранящегося в условиях влажной атмосферы

Аналогичным образом ведет себя порошок нитрида алюминия фирмы H.C. Starck, полученный прямым азотированием. Изменение фазового состава для проб, хранившихся в сухой атмосфере, не наблюдается и на 52 сутки. Изменение фазового состава порошка по данным рентгенофазового анализа, хранящегося во влажных условиях, начинается в 1 день.

Изменение химического состава определяли по изменению содержания азота, водорода, кислорода, характеризующих содержание нитрида и гидроксида алюминия соответственно, результаты определений представлены на рис. 4.

Установлено, что степень превращения нитрида алюминия для порошка ПА (производства Китай) в 1,7 раза выше, чем для порошка СВС. Наибольшее количество образовавшегося гидроксида алюминия связано с более высокой активностью порошков, полученных прямым азотированием. При этом из полученных данных видно, что в случае исследования СВС порошков процесс гидролиза практически прекращается на 20 сутки. Для порошков ПА процесс гидролиза не заканчивается даже на 52 сутки (рис. 4), о чем свидетельствует вид полученной кривой для порошка ПА.

Выводы

Исследованы процессы взаимодействия порошков AlN с влагой воздуха. Выявлено, что при длительном хранении, вплоть до 52 суток, любых порошков нитрида алюминия в «сухой» атмосфере (влажность не более 15 %) состав и свойства AlN не изменяются. Показано, что взаимодействие с влагой воздуха (влажность 96–98 %) начинается уже на первые сутки. При этом порошок, полученный методом прямого азотирования, активнее взаимодействует с образованием гидроксида алюминия, чем порошок произведенный СВС.