В связи с высокими темпами подвигания очистных забоев и стратегией развития горных работ при эксплуатации на шахтах УД АО «Арселор Миттал Темиртау» при наличии не менее двух добычных участков, необходима ускоренная и своевременная подготовка фронта очистных работ с интенсивной технологией проведения подготовительных выработок. Последующее поддержание выемочных выработок также потребует значительных затрат на их ремонт как до, так и после ввода их в эксплуатацию.

Эксплуатируемые виды металлоарочных крепей достаточно дороги и нетехнологичны, что сказывается на скорости проведения и условиях их поддержания. Это связано с недостаточной изученностью закономерностей поведения массива вмещающих пород, несовершенством применяемых конструкций крепи и технологии крепления.

Поддержание и увеличение объема подземной добычи угля возможно лишь при наличии высокоэффективной технологии проведения и поддержания подготовительных выработок, обеспечивающей наращивание объемов горно-подготовительных работ.

Целью представленных исследований является создание технологии интенсивного и безопасного проведения выемочных горных выработок на основе выявленных закономерностей поведения примыкающих к ним массивов горных пород, оптимизации параметров технологических схем подготовительных работ, обеспечивающих повышение эффективности функционирования подземного горного производства. Идея исследований заключается в управлении техногенным напряженно-деформированным состоянием приконтурного горного массива для обеспечения устойчивости выработок.

Вопрос устойчивости горных выработок при возрастании горного давления и увеличении напряженно-деформированного состояния массива имеет прикладное значение в современных условиях при росте глубины работ и усложнении горно-геологических условий разработки.

Существуют геомеханические отличия поведения массива горных пород в выработках, закрепленных рамной и анкерной крепью. Установленная в выработке рамная крепь (например, из спецпрофиля) оказывает влияние на смещения, но не влияет на физические свойства массива. Штанговая крепь изменяет прочностные характеристики вмещающих пород, увеличивая сцепление слоев при их стягивании и заполнении шпуров связующим материалом и является активной при перераспределении напряжений вокруг выработки, играя ту же роль, что и коэффициент бокового отпора.

Контуры подготовительной выработки как техногенного сооружения являются несущими элементами технологического сооружения. Важной задачей является определение напряженно-дефомированного состояния массива с учетом влияющих факторов на устойчивость контуров горной выработки. В качестве расчетной схемы выбрана прямоугольная плоскость, находящаяся в плоско-деформированном состоянии и разбивающаяся сеткой треугольных элементов с соответствующими граничными условиями. Задача решена методом конечных элементов.

Исследовались проявления горного давления с установлением степени влияния технологических факторов с использованием метода конечных элементов. Рассматривается случай плоской деформации с установлением напряжений на боковые стенки, кровлю и почву выработки (по оси Z, направленной вдоль оси выработки Ez = 0).

Моделировалась технологическая схема очистных работ с возвратноточной проветриванием для условий пласта к10 шахты им. Костенко УД АО «АрселорМиттал Темиртау» при длине лавы 200 м до её прохода с использованием анкерной крепи (рис. 1).

В соответствии с методикой расчетов первоначально определялись смещения отдельных элементов в вертикальной (Uy) и горизонтальных (Ux) плоскостях, по которым устанавливались соответствующие деформации (нормальные Ex, продольные Eу и касательные jxу).

По деформациям рассчитываются напряжения нормальные бx, продольные бу и касательные jxу.

а) б)

Рис. 1. Технологическая схема очистных работ с возвратноточным проветриванием выемочного столба: а – разрез; б – план: 1 – лава; 2 – выработанное пространство; 3 – камера смешения; 4 – трубопровод для изолированного отвода метана; 5 – вентиляционная выработка; 6 – конвейерная выработка; 7 –дегазационный газопровод

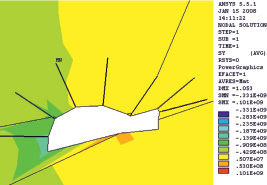

Рис. 2. Проявления горного давления в вентиляционной выработке при технологии очистных работ с возвратноточной схемой проветривания (разрез вкрест простирания по конвейерной выработке)

На рис. 2 представлена картина равных вертикальных напряжений (бу) с пространством между выработками с зоной растяжения бу = 5,0 МПа.

Рис. 3. Величины равных напряжений горного давления (бу) вокруг вентиляционной выработке

На рис. 3 представлена вентиляционная выработка, закрепленная анкерами со стороны выработанного пространства вышележащего столба задавлена действующими растягиваюшими напряжениями со стороны пород кровли (бу = 5,0 МПа) и поддутием почвы (бу = 5,3 МПа). При этом, со стороны лавы сохраняет относительную устойчивость, при сжимающих напряжениях бу = 43–90 МПа. Вертикальные смещения (Uу) в кровле выработки составляют 1,0 м, в боках – 0,7–0,8 м, в почве – 0,6 м.

Горизонтальные смещения (Ux) со всех сторон 0,35 м. Таким образом, анкерное крепление даже до подхода лавы не выдерживает действующего давления и требует установки усиления крепления.

Конвейерная выработка (рис. 2), закрепленная анкерной крепью, до подхода лавы сохраняет устойчивость при растягивающих напряжениях бу = 5 МПа в кровле (почве) и напряжениях сжатия бу = 50 МПа в боках выработки.

Проведенные исследования по установлению влияния управляемости пород кровли пласта (соотношения мощности пород непосредственной кровли к вынимаемой мощности пласта) для металлоарочной и анкерной крепей, которые показали, что в целом с ростом мощности пород непосредственной кровли все напряжения имеют малоинтенсивную динамику роста.

При любой из рассматриваемых видов крепи горной выработки с улучшением управляемости вмещающих пород напряжения в массиве растут по линейной зависимости. Причем, вертикальные напряжения (бу) растут незначительно при арочной и при анкерной крепях и близки по величине.

Продольные напряжения (δх) при арочной крепи, по сравнению с анкерной, меньше в два раза, а касательные больше в четыре раза. Для металлоарочной крепи большие значениями характерны для касательных напряжений (τxy = 120–140 Па), а для анкерной – продольных напряжений (бх = 60–70 Па) с примерно одинаковой величиной их соответствующих сопутствующих напряжений в диапазоне 30–40 Па и минимальны нормальные напряжения (3–10 Па) – рис. 4.

а) б)

в) г)

Рис. 4. Влияние управляемости пород кровли на величину напряжений, возникающих вокруг контура выработки, закрепленной металлоарочной (а) и анкерной (б) крепью с изменением ее длины (в) и диаметра (г) стержня – анкера; (1 – напряжение по х; 2 – напряжение по у; 3 – касательное напряжение)

Моделировалось НДС приконтурного массива горных пород вокруг выработки с изменением длины и диаметра анкерной крепи. Изучено влияние длины анкера на характер изменения напряжений в массиве. На касательные напряжения длина анкера (в диапазоне 1,8 – 2,4 м) не оказывает существенного влияния, а вертикальные и продольные напряжения растут по не ярко выраженной зависимости с увеличением длины анкера.

С изменением диаметра анкера в диапазоне (0,02–0,024 м) вертикальные и продольные напряжения растут, а касательные напряжения уменьшаются близко к линейной зависимости.

Установлено, что в обоих случаях с ростом длины анкера (с 1,8 до 2,4 м) и его диаметра (0,02–0,024 м) более значительны продольные напряжения (55–60 Па) с тенденцией их повышения. Касательные напряжения практически неизменны (25 Па) в рассматриваемом диапазоне, а нормальные напряжения незначительно растут по линейной зависимости (от 5 до 10 Па) – рис. 4, в, г.

Проведенные исследования позволили установить степень влияния технологических факторов разработки на эффективность применения металлоарочного и анкерного крепления выемочных выработок.

Выявленные закономерности изменения напряженно-деформированного состояния угля породных массивов (смещений, напряжений, зон трещинообразования) в зависимости от основных горно-геологических и горнотехнических факторов позволят в конкретных условиях эксплуатации устанавливать параметры крепления для повышения устойчивости подготовительных горных выработок. Это позволит разрабатывать новые и совершенствовать существующие технологии эффективного и безопасного проведения горных выработок на пологих и наклонных угольных пластах, адаптивных к изменяющимся горно-геологических и горнотехническим условиям эксплуатации.

Сравнительная оценка проведенных исследований с испытаниями в производственных условиях показала удовлетворительную сходимость параметров напряженно-деформированного состояния породных массивов.

Виды крепления выработки и их параметры

|

Участок выработки |

Протяженность участка, м |

Вид крепи |

Форма сечения |

Сечение в свету, м2 |

Плотность МРК, рам/пог.м |

Количество анкеров на 1 пог. м, шт |

|

ПК 0–ПК 6 |

70 |

МРК |

арочная |

15,5 |

2 |

– |

|

ПК 6–ПК 18 |

120 (10) |

смешанная |

арочная |

15,5 (18,3) |

1 (2) |

9 |

|

ПК18–ПК 23 |

50 |

смешанная |

полуарочная |

17,3 |

1,33 |

8 |

|

ПК23–ПК 47 |

240 |

смешанная |

арочная |

15,5 |

2 |

9 |

|

ПК47–ПК 62 |

250 |

МРК |

арочная |

15,5 |

2 |

– |

а) б)

Рис. 5. Условия поддержания конвейерного промежуточного штрека 49к10-з лавы на шахте им. Костенко УД АО «АрселорМиттал Темиртау». а) – деформация верхняка металлорамной крепи; б) – отсутствие деформации анкеров и незначительные – для МРК

Условия поддержания выработок с различными видами крепления исследованы в производственных условиях на примере конвейерного промежуточного штрека 49к10-з лавы на шахте им. Костенко УД АО «АрселорМиттал Темиртау». Вынимаемая мощность пласта к10 на западном крыле шахты составляет 3,7–4,0 м. Непосредственная кровля изменяется по простиранию от 3 до 7 м и представлена аргиллитами. Основная кровля сложена слаботрещиноватыми песчаниками мощностью 24–32 м. В непосредственной почве пласта залегает пачка слабоуглистых аргиллитов мощностью 0,1–0,15 м, а ниже – аргиллиты, склонные к пучению, алевролиты и песчаники.

Выработка имела смешанное крепление – анкерное в сочетании с металлической арочной податливой крепью (МРК). Для анализа поведения выработки непосредственно в зоне влияния очистного забоя крепление конвейерного промежуточного штрека 49к10-з производилось в различном сочетании анкерной и металлической рамной крепи (таблица).

Максимальная величина поддутия (пучения) пород почвы после двух лет поддержания выработки составила 0,35 м. Для обеспечения необходимого сечения впереди лавы на расстоянии 50–80 м производилась подрывка штрека на величину от 0,5 до 0,8 м.

Наиболее благоприятные условия поддержания были обеспечены на участке конвейерного промежуточного штрека 49к10-з протяженностью 50 м полуарочной формы, закрепленный смешанной крепью–анкера в сочетании с МРК плотность 1,33 рамы/пог. м (рис. 5, б).

Для этого участка штрека явились следующие изменения в состоянии крепи: деформация прямой части верхняка в вертикальной плоскости по линиям прогонов – 60 %; деформация и отрыв по сварке планки на верхнем элементе составной стойки – 100 %; порыв профиля верхняка в месте концентрации напряжения, как правило, в месте его деформации – 5 %; деформация составных стоек в вертикальной плоскости – 1,5 %; отклонение стоек трения СТ-20 от вертикального положения, преимущественно по линии первого от очистного забоя прогона – 70 %; практически отсутствие деформации анкеров.

Результаты исследований в промышленных условиях показали их сходимость с параметрами аналитического моделирования.