Из курса экологии мы знаем, что одной из основ существования биосферы являются круговороты, как живых организмов, так и биогенов – элементов, обеспечивающих их жизнедеятельность. Таким образом, у природы отходы отсутствуют.

Поэтому одной из целей деятельности человека должно быть использование так называемых отходов производства и потребления, т.е вовлечение в круговорот энергетических и материальных вторичных ресурсов, обладающих как некоторым запасом энергии, так и ценными свойствами.

К настоящему времени известно уже значительное количество технических решений, разработанных в Томском политехническом университете, позволяющих уменьшить энергопотребление человеком без понижения качества жизни.

Например, в энергопромышленности. Перепроизводство электроэнергии – это отходы; можно осуществлять рецикл, т.е. накапливать электроэнергию в аккумуляторах, конденсаторах, или организовать рациональное электропотребления за счет изменения графика работы энергопотребителей; а можно осуществлять утилизацию отходов – получение водорода, углеводородов, СО и других энергетически ценных компонентов, таким образом, будет происходить круговорот энергии, правда, с понижением качества.

При добыче и обогащении угля образуются или терриконики, с низким содержанием угля, или отходы обогатительных фабрик, с высоким (до 50 % масс.) содержанием угля во вскрышных минеральных породах.

Если организовать технологию горной добычи таким образом, чтобы не смешивать во вскрышных породах глинозем, кремнезем и известняк, а геологи знают, как это сделать, то тогда можно в таких местах создавать производство кирпича, в качестве добавки-отощителя в который будет задействован вскрышной уголь (отощитель – это добавка, которая при выгорании во время спекания керамического кирпича образует поры, пустоты).

Отходы обогатительных фабрик c высоким содержанием угля или отходы амбарные нефтедобывающих скважин (содержат до 35 % масс. нефти) можно использовать и как источник энергии, и как сырьевой источник получения цементного вяжущего, при введении в состав исходного сырья определенного количества природного известняка.

Каренгин А.Г., сотрудник ТПУ, применяет плазмохимический реактор в качестве «свечи зажигания» при сжигании нефтесодержащих амбарных отходов, получая при этом 95 % теплоэнергии относительно 5 % затраченной на поддержание плазмы, и в лабораторных условиях получил низкомарочный цемент.

Баржа с вместимостью 5000 тонн амбарных отходов может обеспечить теплом, электроэнергией и частично цементом на протяжении 1 года такое предприятие как ЖБК-100, г. Томска. Такой проект был предложен руководству указанного предприятия, но пока – отклонен.

При вышеназванном способе получения тепла и цемента из отходов также появляется возможность утилизации твердых бытовых отходов. Во время плазменной обработки ТБО исключается основной бич мусоросжигания – образование фенолов, диоксинов и бензопирена. Эти соединения согласно литературным данным после плазменной обработки разлагаются до простых соединений и не рекомбинируют.

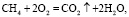

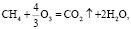

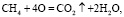

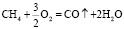

Классическая энергетика использует кроме органического топлива также кислород воздуха. А так как в воздухе содержится 78 % объемных азота, то этот балласт понижает выход полезной энергии, с одной стороны, а с другой – провоцирует образование оксидов азота – источников азотнокислых осадков. Согласно энергетическим расчетам на примере сгорания метана получаются следующие результаты тепловыделения:

(1) 802,34 кДЖ;

(1) 802,34 кДЖ;

(2) 992,07 кДЖ;

(2) 992,07 кДЖ;

(3) 1799,06 кДЖ;

(3) 1799,06 кДЖ;

(4) 519,33 кДЖ;

(4) 519,33 кДЖ;

Если заменить кислород молекулярный на кислород атомарный, то можно более чем в 2 раза повысить тепловыделение. Для автотранспорта особенно показательна реакция 4. Эксплуатация старых автомобилей с повышенным содержанием СО наносит двойной урон окружающей среде: загрязнение атмосферы парниковым газом и увеличение потребления углеводородного сырья.

В 1994 году сотрудниками ТПУ были проведены следующие испытания. На автомобиле Москвич – 2141 измеряли содержание СО в выхлопных газах. В первом случае на холостых оборотах содержание СО составило 8,1 % объемных, а после того, когда всасываемый в карбюратор воздух стали облучать жестким у/ф излучением (устройство для кварцевания), содержание СО снизилось до 1,1 % объемных.

Рассмотрим апробированные технические решения по энерго- и ресурсосбережению в химической промышленности.

В технологии получения фтороводорода, который нужен при получении гексафторида урана на СХК в г. Северск, при получении алюминия на Полевском криолитовом заводе, г. Полевской, при получении фторопласта и других фторидов в г. Перми, при получении плавиковой кислоты на Ульбинском металлургическом заводе (УМЗ), г. Усть-Каменогорск, Казахстан, образуется в качестве побочного продукта сульфат кальция-фторангидрит. Всего по России ежегодно таких отходов сбрасывается в окружающую среду, на отвальные поля и в р. Томь, около 300 000 тонн, в Казахстане – около 17 000 тонн.

В ТПУ совместно с сотрудниками ВКГУ разработаны технологии по обезвреживанию и получению различных строительных материалов из вышеназванных отходов.

С 2008 года предприятие ООО «ТПУЭкоСтрой» перерабатывало сульфаткальциевые отходы ОАО «Галополимер», из которых Томский завод сухих строительных смесей «Богатырь» производил и производит в настоящее время различные сухие строительные смеси.

Благодаря публикациям в центральной печати об использовании указанных отходов сотрудники ОАО ГМК «Норильский никель» предложили Томскому политехническому университету договор на разработку комплексной технологии улавливания и обезвреживания серосодержащих газов производства с получением кальцитоангидрита, который затем будет использоваться в закладочных смесях в качестве пластификатора и вяжущего для заполнения шахтных пустот. К настоящему времени получены положительные результаты.

Сотрудниками ВКГУ и ТПУ формируются бизнес-предложения предприятиям Казахстана – «УМЗ», г. Усть-Каменогорск, и «Казцинк», г. Ридер, по утилизации образующихся сульфаткальциевых и других техногенных новообразований с целью превращения их в компоненты шахтных закладочных растворов.

В г. Томске работает завод «Ацетилен», который производит ацетилен путем гашения карбида кальция, в результате чего образуется твердый отход – гашеная известь, который называется карбидный ил. На каф. ЭБЖ ТПУ были проведены исследования по определению свойств карбидного ила, разработана технология обезвреживания и переработки карбидного ила с целью использования его в качестве нейтрализатора кислого фторангидрита.

Направления использования техногенного ангидрита

Также в ТПУ был разработан проект получения цемента производительностью 40 000 тонн в год путем создания шихты из карбидного ила, нефелинового шлама – твердого отхода Ачинского глиноземного комбината, угольных отходов обогатительной фабрики г. Мыски, и нагрева ее до необходимой температуры получения цементного клинкера с помощью плазмохимической установки. Теоретическими расчетами было показано, что на получение цемента из отходов потребуется почти в 5 раз меньше энергозатрат.

Существует еще одно направление энергосбережения – это энерготехнологии, т.е. совмещение процессов получения энергии и физико-химических превращений в одном технологическом аппарате.

Применительно к технологии получения фтороводорода и ангидрита в ТПУ разработана и запатентована технология получения указанных продуктов с использованием экзотермичных реакций по следующему механизму:

SO3 г + HFг = HSO3Fг, (5)

CaF2тв + 2HSO3Fг = Ca(SO3F)2тв + 2HFг, (6)

Ca(SO3F)2тв + H2Oг = CaSO4тв + + HFг + HSO3Fг. (7)

Перечисленные реакции проводят при температуре выше 170 °С, в этом случае присутствуют только 2 фазы – твердая и газообразная; причем 5-я и 6-я реакции являются экзотермичными, выделяющими тепло в зоне реагирования, что уменьшает количество подводимого тепла из вне.

В настоящее время процесс получения фтороводорода и фторангидрита проводят по реакции 8

CaF2тв + H2SO4ж = CaSO4тв + 2HFг. (8)

В этом случае присутствуют все 3 фазы – твердая (тв), жидкая (ж), газообразная (г); этот процесс – эндотермичен, требует внешнего подвода тепла, а присутствие жидкой фазы (H2SO4) провоцирует образование настыля, что в свою очередь увеличивает подвод тепла для сохранения требуемой температуры.

Особенно требует реорганизации в химической промышленности процесс получения фосфорной кислоты и фосфорных минеральных удобрений, который проводят в настоящее время по следующей реакции:

CaF2·3Ca3(PO4)2тв. + 10H2SO4 ж + +20H2Oж = 10CaSO4·2H2Oтв. + + 2HFг. + 18H3PO4ж. (9)

Здесь также присутствуют 3 фазы, из 3-х продуктов используют только 1 – фосфорную кислоту, остальные – это отходы.

Для этого химического взаимодействия уместна энерготехнология, запатентованная ТПУ, которая представлена следующими реакциями:

CaF2·3Ca3(PO4)2тв. + 20HSO3Fг. + +6P2O5тв. = 10Ca(SO3F)2тв. + +18HPO3г. + 2HFг, (10)

10Ca(SO3F)2тв. + 10H2Oг. = 10CaSO4тв. + + 10HSO3Fг. + 10HFг., (11)

10HSO3Fг. + 10HFг. + 10SO3г. = = 20HSO3Fг.. (12)

Эти процессы также проводят при температуре выше 170 °С, также присутствуют только 2 фазы – твердая и газообразная; 10-я и 12-я реакции являются экзотермичными.

В этом случае мы получаем все 3 продукта кондиционными.

Процессы энерготехнологии в настоящее время разрабатываются в ТПУ для строительной промышленности, промышленности цветных металлов, энергопромышленности, в частности совмещение 2-х высокотемпературных процессов, связанных кроме повышенных температур еще и некоторыми компонентами шихты. Это – технология получения цинка и свинца в металлургии цветных металлов и технология получения портландцемента. Свинцово-цинковая шихта содержит кроме основной руды, включающей в виде примесей соединения железа, алюминия, кремния, еще известняк и углерод; температура процесса – 1300 °С; цементная шихта содержит повышенное содержание известняка, определенные количества соединений кремния, железа, алюминия; температура получения цементного клинкера – 1450 °С. Таким образом, 2 технологии, объединенные в 2-х стадийную энерготехнологию позволят использовать отходы цветной металлургии и отходы обогащения угля и уменьшить энергорасходы в пересчете на каждый вид продукции.

Есть еще одна перспективная для строительной промышленности в области ресурсосбережения разработка, выполненная сотрудниками ТПУ.

Это установка по электроимпульсному разрушению строительных изделий, выпущенных не кондиционно. В этом случае в рецикл вовлекается металлическая арматура, галька, гравий, таким образом, отходы превращаются также в целевой продукт.

Для машиностроительной промышленности, в частности, для завода ТЭМЗ (Томский электромеханический завод), г. Томск, была предложена технология рециклизации тяжелых металлов (хром, никель, медь) в гальваническом производстве вместо существующего процесса нейтрализации, в результате которой образуется смесь соединений перечисленных металлов в виде отходов, к тому же периодически попадающих в ливневую канализацию и в р. Томь.

Устройство локального улавливания каждого из перечисленных металлов с помощью ионообменной смолы, позволяет возвращать данный расходный реагент в гальваническую ванну, исключает попадание тяжелых металлов в окружающую среду и минимизирует энергетические затраты.

Там же, на ТЭМЗе в 90-х годах были проведены испытания энерготехнологического процесса отжига металла с одновременным получением востребованной в строительной промышленности негашеной извести. Процесс отжига проводят при температуре 850–900 °С в инертной среде (без присутствия кислорода), которую создают путем сжигания метана с получением углекислого газа. Заменив метан на известняк, который разлагается на оксид кальция и углекислый газ при этой же температуре, был достигнут тот же результат по отжигу металла с одновременным получением целевого продукта – извести (реакция 13).

CaCO3 = CaO + CO2 (13)

Теперь коснемся такого сектора народного хозяйства, как ЖКХ – жилищно-коммунальное хозяйство.

Как готовят воду подземного водозабора г. Томска для питья?

Вода с помощью погружного насоса через металлическую фильтрующую сетку из подземного горизонта поступает на стадию аэрации производства подготовки питьевой воды. Во время аэрации на открытом воздухе железо и марганец, концентрация которых превышает ПДК, взаимодействуя с кислородом, воздуха переходят из водорастворимого состояния в осадок в виде гетита – FeO(OH) и пиролюзита – MnO2. Так как образующийся осадок образует коллоидные частицы, то перед фильтрацией сквозь зернистый фильтр в воду вводят коагулянт – сульфат алюминия, который агрегатирует, укрупняет частицы осадка, способствуя более лучшей фильтруемости. После процесса фильтрации фильтр отмывают встречным потоком воды и этот ил выливают на поле в пойме р. Кисловка, а талые воды и дожди смывают ил в р. Томь.

Было предложено заменить процесс аэрации и последующей фильтрации воды процессом улавливания примесных соединений с помощью катионитов, при этом происходит концентрирование на смоле примесей, которые после регенерации смолы направляются на раздельное извлечение и получение, в конечном итоге, 2-х целевых продуктов – пигмента для краски и сырья для изготовления обмазки сварочных электродов. Реструктуризация Томскводоканала прервала работы в этом направлении.

Еще одно из предложений по ресурсосбережению в ЖКХ – использование энергии воды в ливневой канализации города для выработки электроэнергии. Для этих целей разработана и запатентована мини-гидроэлектростанция, теоретические расчеты показали, что в г. Томске можно получать дополнительно 500 кВт в час электроэнергии.

Напрашивается естественное предложение разделения фекальных и бытовых стоков в высотных домах, установка таких же мини-гидроэлектростанций на бытовых стоках, которые способны обеспечить работу лифтов в каждом подъезде.

Что касается вопроса утилизации твердых бытовых отходов, то в развитых государствах уже полвека как существует раздельный сбор бытовых отходов. В результате первичной классификации бытовых отходов, проводимой населением, мелкий бизнес на Западе освоил согласно литературным данным уже около 80 направлений использования этих отходов.

В заключение хотелось бы высказать еще несколько предложений в области ресурсосбережения.

В области строительства.

Если вести малоэтажное строительство, то тогда прочностных качеств будет достаточно для возведения стен зданий из гипса. После морального износа строений гипсовые стены вовлекаются в круговорот с получением ангидритового вяжущего и нового строительства.

В области электротехники.

Из литературы известно, что лампочка накаливания только 5 % потребляемой энергии тратит на освещение, ртутные лампы (люминесцентные) – 22 %, а вот биохимическое свечение – 95 %. По всей вероятности, требуется объединение усилий биохимиков и электротехников, чтобы получить промышленный источник энергосберегающего биохимического светильника.

В области преобразования солнечной энергии.

Если преобразовать весь электромагнитный диапазон солнечного излучения путем изменения частоты в диапазон рентген- или гамма излучения, то тогда не нужно ожидать солнечных безоблачных дней для солнечных батарей.

И в тоже время обратная задача.

Смещение частоты электромагнитных излучений из области γ-лучей в область инфракрасного излучения пополнит атомную промышленность дополнительным количеством энергии.

Это, правда, пока из области фантастики.