Можно выделить достаточно большую группу работ, посвященных исследованию механических, теплофизических, термохимических и других характеристик типичных изоляционных материалов, а также макроскопических закономерностей процессов изготовления кабельной продукции с их использованием. Для основных типов резин, используемых в кабельной промышленности, значения термохимических характеристик, как правило, определяются с погрешностью до ± 12 % [1].

Цель настоящей работы – разработка прогностической модели для теоретического анализа зависимости интегральных параметров процесса полимеризации при изготовлении типичной кабельной продукции от погрешностей определения термохимических характеристик изоляционных материалов.

Постановка задачи

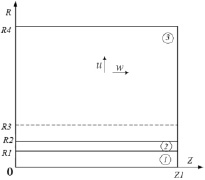

При численном моделировании использовалась система «нагревательная камера – воздух – изоляционная оболочка – жила кабеля», схема которой приведена на рисунке. Рассматриваемая постановка задачи тепломассопереноса является развитием модели [2]. В отличие от [2] учитывается движение изделия внутри нагревательной камеры и её негерметичность на входе и выходе.

Считалось, что кабель состоит из жилы 1 и оболочки 2. Изделие с начальной температурой Т0 и постоянной скоростью wc движется через нагревательную камеру. Оболочка нагревается при существенно более высокой температуре воздуха 3. Температура свода камеры (начальная температура воздуха в камере) Тv принималась значительно больше Т0. Учитывалась негерметичность нагревательной камеры на входе (R2 < r < R3, Z = 0) и выходе (R2 < R < R3, Z = Z1) – приток относительно холодного окружающего воздуха с температурой Тh << Тv и скоростью wc.

Схема области решения задачи при 0 ≤ t ≤ tp: 1 – жила кабеля, 2 – оболочка кабеля, 3 – воздух в нагревательной камере; u, w – компоненты скорости конвективных потоков в камере

Основной характеристикой исследуемого комплекса физико-химических процессов в рассматриваемой системе (рисунок) является полнота завершения полимеризации в изоляционном слое. Термин «полная полимеризация» [1] подразумевает завершение химического процесса в изоляционном слое до выполнения условия φ = 0,99÷1 (φ – степень завершенности основной химической реакции при заданном начальном значении φ0). Степень полимеризации изоляционного материала φ характеризует качество конечного продукта. Время завершения полимеризации tp представляет время, по истечении которого φ = 0,99÷1 по всей толщине (R1 < R < R2) оболочки.

Математическая модель и метод решения

Система нестационарных дифференциальных уравнений теплопереноса в частных производных для системы «нагревательная камера – воздух – изоляционная оболочка – жила кабеля» (рисунок), соответствующая сформулированной физической постановке задачи, имеет следующий вид.

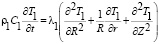

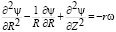

Уравнение теплопроводности для жилы кабеля (0 < R < R1, 0 < Z < Z1):

. (1)

. (1)

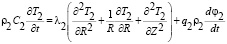

Уравнение энергии для изоляционной оболочки кабеля (R1 < R < R2, 0 < Z < Z1):

, (2)

, (2)

где

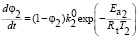

. (3)

. (3)

Уравнение Пуассона для воздуха в нагревательной камере (R2 < R < R4, 0 < Z < Z1):

. (4)

. (4)

Уравнение завихренности для воздуха в нагревательной камере (R2 < R < R4, 0 < Z < Z1):

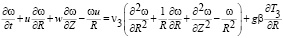

. (5)

. (5)

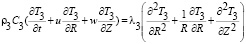

Уравнение энергии для воздуха в нагревательной камере (R2 < R < R4, 0 < Z < Z1):

. (6)

. (6)

Начальные (t = 0) условия: T1 = T0 при 0 ≤ R < R1, 0 ≤ Z ≤ Z1; T2 = T0 и φ = φ0 при R1 ≤ R ≤ R2, 0 ≤ Z ≤ Z1; T3 = Tv при R2 < R < R4, 0 ≤ Z ≤ Z1.

Граничные условия при 0 < t ≤ tp:

Z = 0, Z = Z1, 0 ≤ R < R1  ;

;

Z = 0, Z = Z1, R1 ≤ R ≤ R2  ;

;

Z = 0, Z = Z1, R2 < R < R3 T3 = Th,

,

,  ;

;

Z = 0, Z = Z1, R3 ≤ R ≤ R4  ;

;

R = 0, 0 ≤ Z ≤ Z1  ;

;

R = R1, 0 ≤ Z ≤ Z1  , T1 = T2;

, T1 = T2;

R = R2, 0 ≤ Z ≤ Z1  , T2 = T3, ψ = 0,

, T2 = T3, ψ = 0,  ;

;

R = R4, 0 ≤ Z ≤ Z1 T = Tv, ψ = 0,  .

.

Здесь ρ – плотность, кг/м3; C – теплоемкость, Дж/(кг∙К); T – температура, К; t – время, с; λ – коэффициент теплопроводности, Вт/(м∙К); R, Z – координаты цилиндрической системы, м; q2 – тепловой эффект реакции полимеризации, Дж/кг; φ – степень полимеризации; k20 – предэкспонент химической реакции, с–1; Еa2 – энергия активации химической реакции, Дж/моль; Rt – универсальная газовая постоянная, Дж/(моль∙К); ψ – функция тока, м3/с; ω – вектор вихря скорости, с–1; u, w – компоненты скорости нагретого воздуха в камере, м/с; ν – кинематическая вязкость, м2/с; g – ускорение свободного падения, м/с2; β – коэффициент термического расширения, К-1; T0 – начальная температура жилы и оболочки кабеля, К; Tv – начальная температура воздуха в камере, К; индексы «1», «2», «3» соответствуют жиле, оболочке кабеля и воздуху в камере.

Аналогично постановке [2] численный анализ исследуемых физико–химических процессов с использованием рассматриваемой модели (рисунок) выполнен при следующих допущениях, не накладывающих существенных ограничений на общность постановки задачи:

1. Контакт между жилой и слоем изоляционного материала идеален. На производствах [1] этому фактору уделяется особое внимание. Допустимые размеры зазоров, как правило, не превышают 0,01 мм [1].

2. Кабель имеет правильную цилиндрическую форму. Из всего многообразия возможных конфигураций кабельных изделий [3] вытянутый вдоль оси симметрии цилиндр можно считать наиболее типичным.

Система нелинейных нестационарных дифференциальных уравнений (1)–(6) с соответствующими краевыми условиями решена методом конечных разностей [4]. Разностные аналоги дифференциальных уравнений (1)–(6) решены локально-одномерным методом [4]. Для решения нелинейных уравнений применен метод итераций [4]. Для оценки достоверности результатов численного моделирования использовались алгоритмы [5], основанные на проверке консервативности используемых разностных схем.

Численное моделирование выполнено при следующих значениях параметров: ρ1 = 8700 кг/м3; λ1 = 400 Вт/(м·К); C1 = 385 Дж/(кг·К); ρ2 = 1200 кг/м3; λ2 = 0,16 Вт/(м·К); C2 = 1380 Дж/(кг·К); ρ3 = 1,161 кг/м3; λ3 = 0,026 Вт/(м·К); C3 = 1190 Дж/(кг·К); ν3 = 1·10–5 м2/с; Т0 = 303 К; Тv = 450 К; Тh = 300 К; k20 = 4,9÷5,1·105 с–1; Ea2 = 4,95÷5,05·104 Дж/моль; q2 = 0,9÷1,1·103 Дж; φ0 = 0,4; R1 = 0,002 м; R2 = 0,004 м; R3 = 0,006 м; R4 = 0,01 м; Z1 = 0,1 м; wc = 0,1 м/с, Rt = 8,314 Дж/(моль·К); g = 9,8 м/с2; β = 0,001 К-1.

Результаты исследования и их обсуждение

Выявлено существенное падение температуры изделия на входе и выходе из нагревательной камеры. Установлено, что при минимизации wc (как следствие, повышении времени нахождения изделия в нагревательной камере) и размеров входных и выходных отверстий в камере влияние этого эффекта может быть практически исключено.

В таблице приведены зависимости времени полной полимеризации от температуры свода нагревательной камеры для трех материалов с различными характеристиками процесса полимеризации (k20, Ea2, q2).

Зависимости времени полной полимеризации оболочки кабельного изделия в зависимости от температуры свода камеры

|

Температура свода печи, К |

Ea2 = 5,05·104 Дж/моль, k20 = 5,1·105 с–1, q2 = 1,1·103 Дж/кг |

E2 = 5·104 Дж/моль, k20 = 5·105 с–1, q2 = 103 Дж/кг |

Ea2 = 4,95·104 Дж/моль, k20 = 4,9·105 с–1, q2 = 0,9·103 Дж/кг |

|

450 |

337,9 с |

358,7 с |

380,1 с |

|

465 |

312,4 с |

331 с |

350,1 с |

|

480 |

292,2 с |

307,7 с |

326,4 с |

Установлено, что даже относительно небольшое изменение k20, E2 и q2 (в пределах 15 %) может привести к значительным (до 30 %) отклонениям интегральных характеристик полимеризации (в частности, времен tp) и, как следствие, ухудшению качества изоляционной продукции. Так, например, в [12] показано, что «недогрев» или «перегрев» изоляционной оболочки при изготовлении кабелей вследствие меньших или, соответственно, больших времен их пребывания в нагревательной камере относительно требуемых значений tp, приводит к снижению степени полимеризации φ или деструкции материала и другим негативным последствиям (при температуре выше 373 К для большинства резин начинаются интенсивные процессы термического разложения, выделяются горючие газы, а компоненты резиновой смеси вступают в экзотермические реакции с кислородом [6–8]).

Поэтому для наиболее эффективного завершения процесса полимеризации с обеспечением высокого качества изделия необходимо с максимально возможной точностью определить кинетические параметры полимеризации. Так, с использованием модели (1)–(6) установлено, что при отклонениях значений k20, Ea2 и q2 относительно номинальных, соответствующих каучуку, в пределах 5 % изменения времен полной полимеризации не превышают 8 %. При таких отклонениях tp изменения значений φ не достигают 4 % относительно φ = 0,99 [12].

Заключение

Выполненные численные исследования показали, что даже относительно небольшие погрешности в определении основных кинетических параметров полимеризации (в пределах 15 %) могут привести к достаточно значимым (до 30 %) отклонениям интегральных характеристик этого процесса.

Разработанная прогностическая модель тепломассопереноса (1)–(6) может быть использована для анализа качества изоляции кабельных изделий и повышения энергоэффективности процессов полимеризации при их изготовлении.

Работа выполнена при финансовой поддержке Министерства образования и науки РФ (проект 2.1321.2014).