Основным фактором, определяющим энергоемкость перерабатываемой продукции на стадии измельчения, является способ трансформации кинетической и потенциальной энергии мелющих тел в увеличение поверхности частиц исходного материала. Результаты многочисленных исследований показали [1], что электромагнитный способ механоактивации в магнитоожиженном слое ферротел [2, 3, 4, 5] в наибольшей степени обеспечивает приближение фактических энергозатрат к физически обоснованным затратам энергии на образование новых поверхностей. Очевидно, что эффективность передачи силовых воздействий объекту разрушения, зависит и от сооотношения конструктивных размеров магнитопровода ЭММА. В этой связи установление зависимости силовых взаимодействий между ферромагнитными элементами в структурных группах от конструктивных параметров электромагнитных механоактиваторов является актуальной задачей, определяющей интенсивность трансформации энергии перерабатываему продукту.

Целью исследования является установление зависимости силовых взаимодействий между ферромагнитными элементами в структурных группах от конструктивных параметров электромагнитных механоактиваторов цилиндрических конструкций с наружным расположением обмотки управления (ОУ) на выносном магнитопроводе.

Материалы и методы исследования

Объектом исследования являются функциональные зависимости диспергирующих нагрузок, создаваемых в магнитоожиженном слое размольных ферротел, от конструктивных параметров ЭММА. Использованы экспериментально – статистические методы исследования.

Результаты исследования и их обсуждение

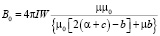

Для построения магнитного поля в рабочих объемах электромагнитных механоактиваторов (ЭММА) цилиндрических конструкций с наружным расположением обмотки управления (ОУ) на выносном магнитопроводе [1] использован метод интегральных уравнений. Метод позволяет строить магнитные поля в рабочих объемах аппаратов цилиндрических конструкций с электромагнитным способом формирования диспергирующего усилия и определять параметры поля в любой заданной точке рабочего объема, в которой осуществляется силовое контактное взаимодействие между феррочастицами (размольными органами) аппарата в их магнитоожиженном слое [3, 4]. Метод основан на введении вторичных источников и состоит из сведения задачи к интегральным уравнениям с их числовым решением. Условные обозначения и иллюстративный материал к решению задачи построения магнитных полей в группе ЭММА указанных конструкций приведены в работе [3]. Расчетные формулы в методике построения магнитных полей ЭММА получены в декартовой системе координат. Невозмущенное ротором магнитное поле в рабочем объеме механоактиватора является однородным [6] и определено выражением:

, (1)

, (1)

где α, с – соответственно ширина и длина сердечника.

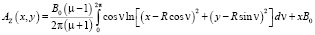

Векторный магнитный потенциал возмущенного ротором поля имеет вид  :

:

, (2)

, (2)

где  .

.

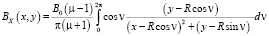

Составляющие вектора  (с учетом конструктивного исполнения ЭММА) определены выражениями:

(с учетом конструктивного исполнения ЭММА) определены выражениями:

, (3)

, (3)

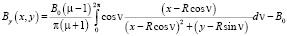

. (4)

. (4)

Напряженность этого поля вычисляется по формуле:

. (5)

. (5)

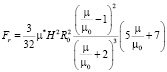

Для расчета диспергирующих нагрузок использована формула [5]:

. (6)

. (6)

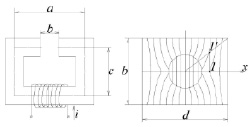

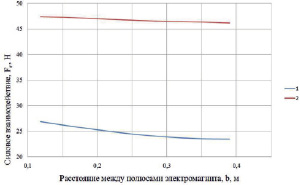

Исследования проведены для двух характерных точек поперечного сечения рабочего объема в координатных осях х – у (рис. 1). Точки имеют координаты  и

и  , (здесь d – диаметр наружного цилиндра, R – радиус внутреннего цилиндра, b – расстояние между полюсными наконечниками электромагнита).

, (здесь d – диаметр наружного цилиндра, R – радиус внутреннего цилиндра, b – расстояние между полюсными наконечниками электромагнита).

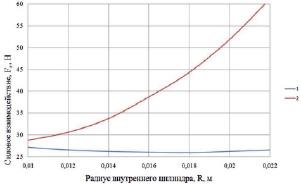

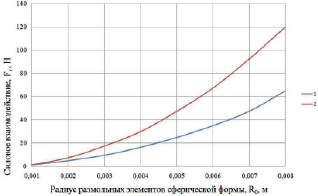

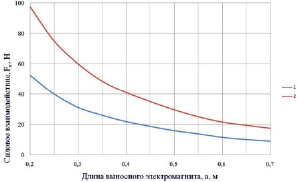

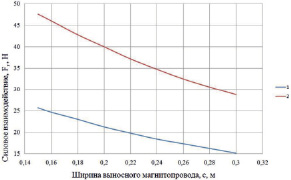

Результаты расчета приведены на рис. 2, 3, 4, 5.

Рис. 1. Расчетная схема ЭММА с наружным расположением обмотки управления (ОУ) на выносном магнитопроводе

Рис. 2. Зависимость силовых взаимодействий между размольными элементами от радиуса внутреннего цилиндра: 1 –  ; 2 –

; 2 –

Рис. 3. Зависимость силовых взаимодействий между размольными элементами от радиуса размольных элементов сферической формы: 1 –  ; 2 –

; 2 –

Рис. 4. Зависимость силовых взаимодействий между размольными элементами от длины выносного магнитопровода: 1 –  ; 2 –

; 2 –

Рис. 5. Зависимость силовых взаимодействий между размольными элементами от ширины выносного магнитопровода: 1 –  ; 2 –

; 2 –

Рис. 6. Зависимость силовых взаимодействий между размольными элементами от расстояния между полюсами электромагнита: 1. –  ; 2. –

; 2. –

Коэффициент объемного заполнения рабочего объема мелющими телами учтен отношением μ0/μ, который изменяется в пределах μ*/μ < μ0/μ < I (при выполнении соотношения μ0/μ = I рабочий объем полностью заполнен размольными элементами). Изменяя μ0 в пределах μ* < μ0 < μ, можно учитывать коэффициент заполнения рабочего объема обработки продукта размольными элементами (ферромагнитной составляющей) [7].

Заключение

Результаты исследований использованы при проектировании энергоэффективных ЭММА цилиндрических конструкций с наружным расположением ОУ на выносном магнитопроводе для переработки продукции с различными физико-механическими и реологическими свойствами [8, 9, 10, 11]. Энергоэффективность и снижение энергоемкости продукции достигается за счет обеспечения максимального приближения энергии, потребляемой устройством из сети [12], к физическим обоснованным энергозатратам с учетом упрочнения частиц при уменьшении их размера в процессе помола [12, 13].