Массивное газотермическое покрытие образуется в процессе наложения друг на друга большого количества напыляемых частиц. При этом требуется обеспечить такой тепловой режим, когда тепло, выделяемое плазменной струей в процессе напыления, успевает поглощаться материалом основы и рассеиваться в окружающую среду, не повышая температуру подложки и покрытия выше допустимого значения [1, 2]. В этом случае напыляемые частицы образуются в условиях высоких и сверхвысоких скоростей охлаждения с формированием метастабильных фаз и структурных состояний. Однако добиться соблюдения теплового баланса при осаждении каждой частицы трудно из-за технологических особенностей процесса напыления [3].

Целью работы было исследование влияния тепловых условий формирования плазменного покрытия на структуру, фазовый состав и микротвердость напыляемых частицах из сплава на основе железа. Анализ формы и микроструктуры напыленных частиц, а также значений микротвердости дает возможность представить пути их получения в процессе осаждения и условия охлаждения.

Материалы и методы исследования

Плазменное напыление проводилось на промышленной установке УПУ-3Д плазмотроном ПП-25 со следующими техническими характеристиками: ток 400 А; напряжение 50 В; мощность 3×104 Вт; плазмообразующий и транспортирующий газ – смесь Аr+N2; дистанция напыления 100–150 мм; расход порошка 8 кг/час [4]. Нанесение покрытий осуществлялось на тело вращения из стали 45. Для повышения адгезии покрытия поверхность образцов предварительно подвергали пескоструйной обработке [4]. В качестве напыляемого материала был использован порошок сплава на основе железа, легированный углеродом (2,0 мас. %), кремнием (8,2 мас. %) и алюминием (5,1 мас. %). Размер частиц напыляемого порошка находился в интервале от 50 до 120 мкм [5]. Толщина напыленного покрытия составляла около 5 мм.

Для металлографического анализа использовались шлифы из продольного и поперечного сечения покрытия после химического травления. Микроструктуры покрытия исследовалась с помощью оптической микроскопии на микроскопе Neofot-32. Микротвердость покрытия измерялась на приборе ПМТ-3 с нагрузкой 50 г.

Результаты исследования и их обсуждение

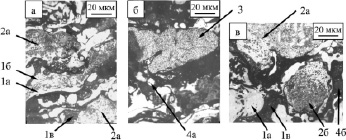

На рис. 1 представлено металлографическое изображение участков плазменного покрытия в продольном и поперечном сечении, на которых изображены основные типы формирующихся частиц.

Первый тип частиц – это так называемые частицы-сплэты, образующиеся при растекании и затвердевании жидких частиц, нагретых выше температуры ликвидуса [6]. Величина растекания подобных частиц неодинакова и зависит от температуры, степени переохлаждения и скорости, которую имеет жидкая капля в момент соприкосновения с основой. В поперечном сечении большинство таких частиц имеют вид искривленных вытянутых, а иногда прерывистых прослоек толщиной от 1 до 5 мкм. В продольном сечении подобные частицы образуют участки сложной конфигурации, если продольный разрез пришелся на основной объем частицы, или мелкие фрагменты, если сечение отделило периферийную часть сплэта. Частицы-сплэты с высотой более 5 мкм имеют более компактный вид и в продольном, и в поперечном сечении.

Сложная форма частиц-сплэтов обусловлена тем, что при растекании по неровной поверхности уже напыленных частиц жидкие капли затвердевают, повторяя рельеф поверхности покрытия, но сохраняют при этом объем исходной капли. Иногда происходит дробление и разбрызгивание материала капли, и в этом случае, объем образовавшегося сплэта не равен объему исходной частицы. Частицы-сплэты составляют ≈ 80 об. % всего покрытия.

Микроструктура частиц-сплэтов представлена тремя типами: 1 а – частицы, структура которых не разрешается в оптическом микроскопе (рис. 1, а, в); 1 б – частицы с дисперсными выделениями, либо зеренной структурой (рис. 1, а); 1 в – частицы с сильно травящейся ячеистой структурой (рис. 1, а, в). Максимально растекшиеся сплэты имеют микроструктуру типа 1 а и 1 в. Частицам с большей высотой свойственна микроструктура типа 1 б.

Второй тип частиц – это частицы-диски, образовавшиеся в процессе пластической деформации напыляемых частиц, разогретых до температуры, близкую к линии солидуса, либо находящуюся в интервале между линиями солидуса и ликвидуса.

Объем частиц-дисков близок объему частиц исходного порошка. В продольном сечении этот тип частиц имеет форму, близкую к сферической с диаметром, зависящим от степени деформации. В поперечном сечении – это чешуйки слегка искривленной формы с соотношением высоты к диаметру 1:5 и более. Края частиц-дисков округлые, что говорит о вязком характере формообразования (рис. 1, а, в). Объемная доля таких частиц составляет около 13 %.

Микроструктура частиц-дисков отличается разной дисперсностью и степенью травимости. Выделим два самых характерных типа: 2 а – частицы с нерегулярной дендритоподобной структурой (рис. 1, а, в); 2 б – частицы с зеренной структурой (рис. 2, в). Прослеживается зависимость: чем мельче элементы микроструктуры, тем сильнее травимость частиц. Наблюдается переход от одной морфологии к другой в объеме одной частицы (рис. 2, в).

Третий тип частиц – это частицы исходного порошка, которые не достаточно нагрелись в процессе полета в плазменной струе, не деформировались при осаждении, и, поэтому, полностью сохранили форму и частично микроструктуру исходных частиц (в большинстве таких частиц внутри каждого элемента структуры происходит выделение вторых фаз) (рис. 1, б). Размер таких частиц соответствует частицам крупной фракции напыляемого порошка – 90–120 мкм [7]. Частиц исходного порошка в объеме покрытия не более 7 %.

Рис. 1. Микроструктура частиц в поперечном (а, б) и продольном (в) сечении покрытия: 1 а – частицы-сплэты, структура которых не разрешается в оптическом микроскопе; 1 б – частицы-сплэты с зеренной структурой; 1 в – частицы-сплэты с сильно травящейся ячеистой структурой; 2 а – частицы-диски с нерегулярной дендритоподобной структурой; 2 б – частицы-диски с зеренной структурой; 3 – частицы исходного порошка; 4 а – частицы-сферы, структура которых не разрешается в оптическом микроскопе; 4 б – частицы-сферы с сильно травящейся ячеистой структурой

Четвертый тип – это частицы сферической формы, образованные в результате разбрызгивания частиц-сплэтов и имеющие объем в несколько раз меньше объема исходной частицы. Частицы-микросферы кристаллизуются в тех же скоростных и температурных режимах, что и тонкие сплэты. Поэтому и морфология их подобна: 4 а – сферы, структура которых не разрешается в оптическом микроскопе (рис. 1, б); 4 б – сферы с сильно травящейся ячеистой структурой (рис. 1, в).

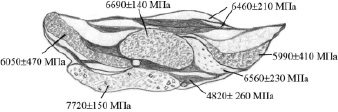

Анализ значений микротвердости описанных выше частиц показал (рис. 2), что в частицах-сплэтах типа 1 а независимо от высоты микротвердость изменяется в узких пределах – 6130–7070 МПа со средним значением – 6460 МПа (значение, близкое к микротвердости частиц монослоя) [6]. С увеличением травимости тонких частиц-сплэтов (тип частиц 1 в), их микротвердость снижается до среднего значения 4820 МПа, изменяясь в пределах 4380–5420 МПа.

В частицах-сплэтах с большей высотой и зеренной структурой (тип частиц 1 б) средняя микротвердость равняется 5990 МПа, изменяясь в пределах 5190–6810 МПа, а в частицах с дисперсными выделениями возрастает до 6590 МПа с разбросом значений 6340–7070 МПа Все значения микротвердости частиц-сплэтов находятся в пределах 4380-7070 МПа. Размер частиц сферической формы отделившихся от жидких частиц в процессе осаждения так мал, что измерить их микротвердость невозможно.

Значения микротвердости частиц-дисков по сравнению с частицами-сплэтами несколько выше и изменяются в пределах от 6050 до 7920 МПа (рис. 2). Значения микротвердости в частицах-дисках с зеренной структурой (тип частиц 2 б) (Нµср = 6050 МПа) близки значениям микротвердости в частицах-сплэтах с подобной структурой (тип частиц 1 б) и изменяются почти в тех же пределах 5130–6810 МПа. Максимальное значение микротвердости у частиц с колониальной нерегулярной структурой и выделениями упрочняющих фаз (тип частиц 2 а) (Нµср = 7720 МПа). В напыленных частицах исходного порошка среднее значение микротвердости составляет 6690 МПа и изменяется в пределах 6270–6820 МПа (рис. 2).

Видно, что частицы покрытия по своей макро- и микроструктуре значительно разнообразнее, чем частицы исходного порошка и монослоя, структура и свойства которых описывались в предыдущих работах авторов [6, 7]. Это обусловлено сложными термокинетическими условиями их формирования [1]. Процесс охлаждения и кристаллизации тонких частиц-сплэтов (а также оторвавшихся от них микросфер) вызывает особый интерес. С одной стороны, частицы-сплэты, растекаясь в жидком состоянии до минимальной толщины, кристаллизуются с максимальной скоростью охлаждения. С другой стороны, столь тонкие частицы в процессе их нагрева жидким расплавом падающих вслед капель могут подвергаться равновесной перекристаллизации [3].

Нет сомнения, что частицы-сплэты типа 1 а кристаллизуются по тому же механизму и с теми же скоростями охлаждения, что и частицы монослоя [6]. На это указывает их похожая форма, неразрешаемая в оптическом микроскопе микроструктура и близкие значения микротвердости.

С увеличением высоты в большинстве частиц-сплэтов типа 1 а механизм их кристаллизации не меняется. Такие частицы кристаллизуются из переохлажденного расплава, способность которого к растеканию резко уменьшается вследствие повышения вязкости [8]. В этом случае формирование структуры происходит непосредственно из жидкого состояния. Это подтверждает тот факт, что высота частиц без видимых выделений имеет диапазон от 1 до 20 мкм.

Рис. 2. Схематическое изображение покрытия с указанием значений микротвердости разных типов частиц

Частицы-сплэты с зеренной структурой формируются из жидкого состояния, но условия их охлаждения отличаются от неокрашенных частиц. Скорости охлаждения в этом случае несколько ниже. Это заключение находит подтверждение при сравнении структуры частиц типа 1 б (рис. 1, а) и частиц исходного порошка мелкой фракции [7]. Зеренная структура обоих типов частиц имеет одинаковый размер и степень окрашиваемости при травлении. Следовательно, можно предположить, что и скорости охлаждения при формировании сравниваемых частиц были одного порядка ~ 106 К/с.

Сильно травящаяся ячеистая микроструктура частиц-сплэтов типа 1 в не типична для структуры исследуемого материала, кристаллизовавшегося в процессе быстрой закалки из расплава. Значения микротвердости подобных частиц менее 5000 МПа выпадают за пределы значений микротвердости частиц, кристаллизовавшихся со сверхвысокими скоростями охлаждения. Интервал значений микротвердости исследуемого сплава, полученного с высокими и сверхвысокими скоростями охлаждения составляет от 5500 до 8500 МПа. Скорее всего, формирование внутренней структуры таких частиц-сплэтов произошло в результате отпуска, после того как уже закристаллизовавшиеся частицы нагрелись за счет попадания на них расплавленных частиц [9]. Подобная термообработка привела к формированию микроструктуры равновесных фаз и снижению значения микротвердости.

Структура частиц-дисков формируется более сложным образом. Та форма частиц, которую мы наблюдаем, говорит о том, что частицы образуются в результате удара вязкого высоконагретого материала. В процессе полета в плазменной струе такие частицы не расплавляются полностью. Поэтому, при падении и высокоскоростном охлаждении происходит одновременно кристаллизация жидкой фазы и квазиэвтектоидный распад высокотемпературной твердой фазы [1, 8]. Микроструктура образовавшейся системы зависит от соотношения жидкой и твердой фазы в частице, величины скорости охлаждения и многих других параметров. Кроме того, получаемая структура может сочетаться с сохраненной местами структурой исходного порошка. Нечто подобное наблюдается в частице типа 2 а на рис. 1, а. Кроме того, в таких частицах нередки довольно крупные ≈ 1 мкм выделения упрочняющих фаз. Это можно наблюдать в частице типа 2 а на рис. 1, в. Именно частицы с такой сложной морфологией имеют максимальную микротвердость до 8000 МПа.

Отметим, что во всем многообразии формы и микроструктуры частиц покрытии, частицы-сплэты с зеренной структурой (тип частиц 1 б) и частицы-диски с зеренной структурой (тип частиц 2 б) наиболее близки друг к другу. Четкого разграничения между этими типами частиц нет. Кроме того, оба типа частиц имеют почти одинаковые значения микротвердости. Данная близость структуры и свойств указывает на близость термокинетических условий формирования подобных частиц.

Не менее интересны процессы, происшедшие в частицах, сохранивших форму и структуру исходного порошка. Металлографические исследования показали, что в большинстве таких частиц внутри каждого элемента структуры – эвтектического зерна или ветви дендрита – произошло выделение вторичной фазы (рис. 1, б). Данное преобразование структуры, скорее всего, имело место во время полета частиц в плазменном потоке. В процессе нагрева частиц произошло выделение из пересыщенного твердого раствора легирующих элементов с их последующей конгломерацией.

Подобное преобразование структуры несколько снижает значение микротвердости частиц (Нµср = 669 МПа) по сравнению с тем, каким оно было до напыления (Нµср = 7310 МПа). По-видимому, выделения внутри зерен оказывают меньший вклад в упрочнение материала, чем неравновесные основные фазы.

Заключение

В процессе плазменного напыления большинство частиц исследуемого сплава осаждаются в жидком состоянии и кристаллизуются на подложке дискретно, имея внутреннюю структуру подобную той, что образуется при быстрой закалке со скоростями охлаждения 106–107 К/с. При этом, часть кристаллизовавшихся частиц подвергается отпуску с изменением микроструктуры и снижением значения микротвердости. Частицы, нагретые, но не расплавившиеся в плазменном потоке, при осаждении либо пластически деформируются, либо сохраняют свою форму. При этом происходят структурные превращения, обусловленные пластической деформацией и нагревом материала. Максимально высокие значения микротвердости отмечаются в пластически деформированных частицах с выделениями в структуре упрочняющих фаз микронного размера.