Практически все мировые лидеры в области сварочного производства (Lincoln Electric, ESAB, KEMPPI и др.) ориентированы преимущественно на разработку и производства инверторных сварочных источников питания для ручной дуговой сварке [1].

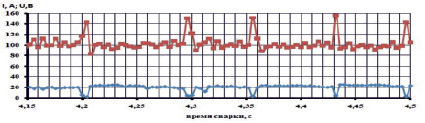

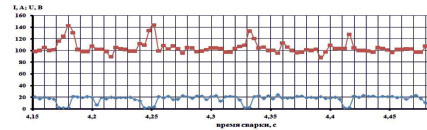

Анализ осциллограмм процесса сварки от инвертора и диодного выпрямителя (рисунок) показывает [2] различие энергетических параметров процесса сварки во время образования и переноса капли электродного металла. При сварке от инвертора значения тока Iмах к.з. и Iмин изменяется 90…140 А, а при сварке диодным выпрямителем – 80…160 А, при Iраб 100 А. Следовательно, изменяется тепловложение в каплю электродного металла, а значит и размер переносимых капель электродного металла.

Расчет теплосодержания капель электродного металла при использовании источников питания с различными энергетическими характеристиками показал [3], что применение инверторных источников питания позволяет снизить перегрев капель электродного металла на 15-37 % по сравнению с диодным выпрямителем.

Теоретическое исследование

Расчетная формула объема переносимых капель электродного металла при сварке источниками питания с различной энергетической составляющей позволит спрогнозировать коэффициент перехода легирующих элементов с покрытого электрода в наплавленный металл, оценить процент перехода этих элементов в шлаковую и газовую составляющую, т.к. химические реакции при сварке почти полностью заканчиваются на стадии образования капли [4].

При изучении переноса электродного металла принимают следующие допущения [5]: столб дуги неподвижен и соостен с электродом, а капля металла имеет форму сегмента или шара. Приняв, что капля на торце электрода имеет форму шарового сегмента с основанием равным сечению электрода, массу капли можно определить по формуле [5]:

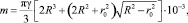

(1)

(1)

где m – масса капли, г;

γ – плотность жидкого металла, г/мм3;

R – радиус кривизны поверхности капли, мм

r0 – радиус электродного стержня, мм

С другой стороны, массу переходящих капель с короткими замыканиями [6] можно найти:

, (2)

, (2)

где τк.з. – время пребывания капли на торце электрода, с.

а – коэффициент 0,33∙10–4 г/с3.

а)

б)

Рисунок Осциллограммы процесса сварки (электроды марки LB-52U диаметром 3,2 мм): а – ВД-306; б – Nebula-315

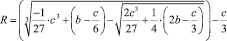

Из формул 1–2 и используя формулу Кардано [7], радиус кривизны поверхности электродной капли можно найти по формуле [8]:

, (2.8)

, (2.8)

Формулу 2.8 можно упростить

, (3)

, (3)

где  ;

;  .

.

Таким образом, формула 3 показывает, что чем больше короткое замыкание, тем больше радиус капли переносимого электродного металла.

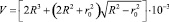

Объем капли имеющей форму шарового сегмента с основанием равным сечению электрода можно определить по формуле [8]:

. (4)

. (4)

Расчетные данные массы переносимых капель и удельной поверхности

|

Источник питания |

Ср. значения |

τк.з., 10-3 с |

Масса капли m,г |

Радиус капли R, мм |

Объем капли V, мм3 |

|

Инвертор |

I = 100А; U = 22В |

10…14 |

|

|

|

|

I = 125A; U = 24В |

7…9 |

|

|

|

|

|

Диодный выпрямитель |

I = 100А; U = 22В |

8…12 |

|

|

|

|

I = 125A; U = 24В |

6…8 |

|

|

|

Выводы

В результате теоретического исследование, была выведена математическая формула, позволяющая определять объем переносимых капель электродного металла при использовании источников питания с различными энергетическими характеристиками.

Работа выполнена при частичной финансовой поддержке гранта РФФИ No. 15-38-50600.