В настоящее время низшие олефины С2 – С4 получают на промышленных установках термического пиролиза различных видов углеводородного сырья в трубчатых печах в присутствии водяного пара, сырьем служат легкие углеводородные газы, прямогонные бензиновые фракции и различные тяжелые дистиллятные фракции нефти [1]. Однако промышленные установки термического пиролиза углеводородного сырья имеют ряд недостатков: большое количество трубчатых печей простаивает из-за того, что продолжительность цикла регенерации (выжига кокса) трубчатых печей значительно меньше продолжительности межрегенерационного пробега печей, а также из-за постепенного закоксовывания пирозмеевиков происходит снижение выхода низших олефинов и времени межрегенерационного пробега трубчатой печи [2–4]. На существенное снижение скорости процесса коксоотложения значительное влияние оказывают технологические параметры процесса: температура пиролиза, время контакта углеводородного сырья, жесткость процесса, вид и степень превращения исходного углеводородного сырья.

Ранее нами в работах [5–7] было показано, что температура и время предварительного пиролиза прямогонной бензиновой фракции позволяют значительно увеличить время межрегенерационного пробега трубчатой печи процесса термического пиролиза прямогонных бензинов и повысить выход низших олефинов: этилена и пропилена в пирогазе.

В связи с этим целью настоящей работы являлось увеличение выхода низших олефинов С2 – С3 за счет повышения степени превращения по пропану широкой фракции легких углеводородов (ШФЛУ), повышение эффективности процесса термического пиролиза и создание новой схемы блока одновременной подачи смешанного сырья в многопоточную печь совместного термического пиролиза широкой фракции легких углеводородов С2 – С4 и прямогонного бензина.

Результаты исследования и их обсуждение

Совместный термический пиролиз ШФЛУ и прямогонного бензина. В настоящей работе в качестве углеводородного сырья использовалась прямогонная бензиновая фракция с пределами кипения 28–160 °С и широкая фракция легких углеводородов С2 – С4 состава, мас. %: метан – 0,12–0,22; этан – 0,87–1,23; пропан – 85,41–97,05; сумма С4 – 1,51–13,15.

Вначале проводили термический пиролиз прямогонного бензина при 820–835 °С в течение 48–120 ч с получением углеводородных продуктов и аморфного кокса на внутренней поверхности пирозмеевиков трубчатой печи, что приводит к дезактивации каталитически активных металлический центров, находящихся на внутренней стенке пирозмеевиков, а затем проводили совместный термический пиролиз широкой фракции легких углеводородов С2 – С4 и прямогонного бензина при содержании прямогонного бензина в сырье 5–15 % мас. при температуре 830–840 °С, времени контакта 0,4–0,6 с и массовом соотношении углеводородное сырье : водяной пар = 1 : 0,5–0,6.

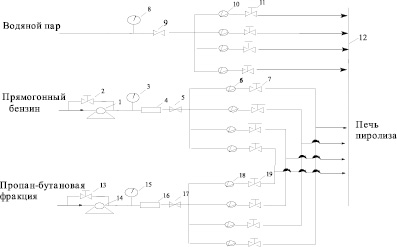

На рисунке представлена принципиальная схема блока подачи комбинированного сырья в многопоточную печь совместного термического пиролиза широкой фракции легких углеводородов С2 – С4 и прямогонного бензина [8–9].

Блок подачи комбинированного сырья состоит из трех узлов: узел подачи прямогонного бензина, узел подачи легких углеводородов С2 – С4 и узел подачи водяного пара.

Узел подачи прямогонного бензина включает насос 1, регуляторы расхода 2, 7, манометр 3, теплообменник 4, запорный вентиль 5, диафрагмы 6.

Узел подачи легких углеводородов С2 – С4 включает насос 14, регуляторы расхода 13, 19, манометр 15, теплообменник 16, запорный вентиль 17, диафрагмы 18.

Узел подачи водяного пара включает манометр 8, запорный вентиль 9, диафрагмы 10, регуляторы расхода 11.

Блок подачи комбинированного сырья работает следующим образом.

При пуске печи 12 прямогонный бензин с пределами кипения 28–160 °C из общего коллектора насосом 1 через открытый запорный вентиль 5 подается на все потоки в печь 12, при этом запорный вентиль 17 закрыт. Расход прямогонного бензина регулируется регуляторами расхода 2, 7 и диафрагмой 6, также расход прямогонного бензина контролируется манометром 3 и подогрев осуществляется в теплообменнике 4.

Водяной пар разбавления подается на все четыре потока из общего коллектора через открытый запорный вентиль 9. Расход водяного пара разбавления регулируется диафрагмой 10, регулятором расхода 11 и контролируется манометром 8.

Принципиальная схема блока совместного пиролиза ШФЛУ и прямогонного бензина в низшие олефины. 1, 14 – насос; 2, 13 – регулятор расхода; 3, 8, 15 – манометр; 4, 16 – теплообменник; 5, 9, 17 – запорный вентиль; 6, 10, 18 – диафрагма; 7, 11, 19 – регулятор расхода; 12 – печь пиролиза

Состав сырья и продуктов (мас. %) термического пиролиза легкого углеводородного сырья

|

Наименование |

Примеры |

|||||||

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

8 |

|

|

Состав углеводородного сырья: |

||||||||

|

Прямогонный бензин |

100 |

– |

– |

5 |

5 |

10 |

10 |

15 |

|

Пропан-бутановая фракция С2-С4 (ШФЛУ) |

– |

100 |

100 |

95 |

95 |

90 |

90 |

85 |

|

Состав пропан-бутановой фракции (ШФЛУ): |

||||||||

|

Метан |

– |

0,16 |

0,21 |

0,22 |

0,12 |

0,18 |

0,14 |

0,13 |

|

Этан |

– |

0,87 |

1,01 |

1,05 |

1,21 |

1,23 |

0,94 |

1,15 |

|

Этилен |

– |

0,01 |

0,01 |

0,01 |

0,01 |

0,01 |

0,01 |

0,01 |

|

Пропан |

– |

97,05 |

85,41 |

85,52 |

86,82 |

86,70 |

87,83 |

86,75 |

|

Пропилен |

– |

0,40 |

0,30 |

0,05 |

0,51 |

0,05 |

0,17 |

0,05 |

|

Сумма С4 |

– |

1,51 |

13,06 |

13,15 |

11,33 |

11,83 |

10,93 |

11,91 |

|

Состав продуктов пирогаза: |

||||||||

|

Водород |

1,13 |

1,78 |

0,73 |

1,30 |

1,29 |

1,50 |

1,30 |

1,26 |

|

Окись углерода |

0,56 |

1,88 |

0,09 |

0,09 |

0,10 |

0,08 |

0,08 |

0,09 |

|

Двуокись углерода |

0,05 |

0,18 |

0,01 |

0,02 |

0,01 |

0,01 |

0,01 |

0,02 |

|

Ацетилен |

0,71 |

0,57 |

0,62 |

0,55 |

0,55 |

0,51 |

0,46 |

0,53 |

|

Метан |

17,65 |

24,83 |

17,64 |

20,13 |

20,15 |

20,02 |

17,90 |

20,06 |

|

Этан |

4,41 |

3,53 |

3,52 |

3,91 |

3,89 |

3,93 |

3,54 |

3,59 |

|

Этилен |

32,91 |

29,00 |

30,92 |

32,81 |

32,92 |

35,21 |

34,35 |

33,15 |

|

Пропан |

0,50 |

15,25 |

22,04 |

15,53 |

15,10 |

13,61 |

16,53 |

16,04 |

|

Пропилен |

17,14 |

17,64 |

19,02 |

18,21 |

18,17 |

18,03 |

18,21 |

18,30 |

|

Аллен |

0,40 |

0,15 |

0,20 |

0,21 |

0,20 |

0,22 |

0,29 |

0,21 |

|

Сумма С4 – углеводородов |

12,20 |

3,53 |

3,59 |

4,98 |

4,92 |

4,95 |

5,63 |

5,28 |

|

Дивинил |

6,29 |

1,64 |

2,03 |

2,12 |

2,10 |

2,21 |

2,05 |

2,06 |

|

Сумма С5+ |

10,33 |

1,66 |

1,62 |

2,26 |

2,70 |

1,93 |

1,71 |

1,47 |

|

Бензол |

3,87 |

0,61 |

0,92 |

1,04 |

1,01 |

1,01 |

0,66 |

0,42 |

|

Толуол |

0,58 |

0,10 |

0,13 |

0,14 |

0,10 |

0,11 |

0,07 |

0,12 |

|

Сумма олефинов С2-С3 |

50,05 |

46,64 |

49,94 |

51,02 |

52,09 |

53,24 |

52,56 |

51,45 |

|

Условия пиролиза: |

||||||||

|

Температура пиролиза, °C |

820 |

840 |

830 |

830 |

835 |

840 |

840 |

840 |

|

Время контакта, с |

0,5 |

0,5 |

0,5 |

0,5 |

0,5 |

0,4 |

0,4 |

0,5 |

|

Разбавление водяным паром, % мас. |

60 |

65 |

65 |

60 |

50 |

60 |

60 |

50 |

|

Температура предварительного пиролиза прямогонного бензина, °C |

820 |

835 |

825 |

820 |

820 |

830 |

835 |

|

|

Время предварительного пиролиза прямогонного бензина, ч |

10–12 |

48 |

60 |

60 |

60 |

120 |

48 |

|

|

Степень превращения пропана, % |

79 |

80 |

81 |

82 |

86 |

84 |

83 |

|

Термический пиролиз прямогонного бензина с пределами кипения 28–160 °C проводят при температуре 820 – 835 °C, массовом соотношении углеводородное сырье : водяной пар = 1 : 0,5–0,6. Время предварительного термического пиролиза прямогонного бензина составляет 48–120 ч. После 48–128 ч работы трубчатой печи постепенно снижая расход прямогонного бензина вентилями 2 и 7 до необходимого уровня, открывают запорный вентиль 17 и подают из общего коллектора насосом 14 на все потоки печи 12 сжиженные углеводородные газы С2 – С4. Расход сжиженных углеводородных газов С2 – С4 регулируется регуляторами расхода 13, 19 и диафрагмой 18, также расход сжиженных углеводородных газов С2 – С4 контролируется манометром 15 и подогрев осуществляется в теплообменнике 16. Расход прямогонного бензина регулируется регуляторами расхода 2, 7 и диафрагмой 6, контролируется манометром 3 и подогрев осуществляется в теплообменнике 4. Расход водяного пара разбавления регулируется диафрагмой 10, регулятором расхода 11 и контролируется манометром 8.

Как следует из таблицы проведение процесса термического пиролиза прямогонной бензиновой фракции с пределами кипения 28–160 °С при 820 °С, времени контакта 0,5 с и разбавлении сырья водяным паром 60 % мас. суммарный выход низших олефинов С2 – С3 в пирогазе составил 50,05 % мас., из них этилена 32,91 % и пропилена 17,14 % (таблица, пример 1).

Повышенный суммарный выход низших олефинов и особенно этилена из прямогонных бензиновых фракций обусловлен достаточно высокой концентрацией н-алканов, изоалканов и нафтеновых соединений, являющихся основными компонентами прямогонных бензинов, а также оптимальной температурой пиролиза 820–840 °С и высокой степенью разбавления сырья водяным паром 60 %. Также довольно высокий суммарный выход бензола и толуола (14,2 % мас.) обусловлен высоким содержанием нафтеновых углеводородов (более 30 %) в прямогонном бензине.

Исследование влияния температуры процесса пиролиза широкой фракции легких углеводородов с повышенным содержанием пропана (85–97 % мас.) и бутана (10–13 % мас.) позволило установить, что с ростом температуры процесса от 830 до 840 °С при времени контакта 0,5 с и разбавлении сырья водяным паром суммарный выход низших олефинов С2 – С3 падает с 49,94 % до 46,64 % при степени превращения пропана 79–80 % (таблица, примеры 2 и 3). Суммарный выход ароматических углеводородов из широкой фракции легких углеводородов резко упал и составил всего 0,7–1,05 % по сравнению с 14–15 % ароматических углеводородов, образующихся при пиролизе прямогонных бензинов.

Исследование влияния предварительного термического пиролиза прямогонной бензиновой фракции при 820–83 °С, времени контакта 0,4–0,5 с, времени предварительного пиролиза прямогонного бензина 48–120 ч и разбавлении сырья водяным паром 50–60 % на выход низших олефинов и степень превращения пропана в процессе совместного термического пиролиза ШФЛУ и прямогонного бензина показало, что с ростом содержания прямогонного бензина в смеси углеводородного сырья: ШФЛУ и прямогонного бензина от 0 до 15 % мас. при температуре совместного пиролиза 840 °С степень превращения по пропану смешанного сырья изменяется от 79 % до 86 %, а суммарный выход низших олефинов С2 – С3 повышается с 46,64 до 53,24 %, из них содержание этилена и пропилена – с 29.00 до 35,21 % и с 17,64 до 18,03 % (таблица, примеры 2 и 6).

Как видно из таблицы сильное влияние на степень превращения пропана в смешанном углеводородном сырье и выход низших олефинов оказывают содержание прямогонных бензинов в смешанном углеводородном сырье, температура и время предварительного пиролиза прямогонного бензина. Наиболее оптимальные концентрация и время предварительного пиролиза прямогонного бензина для совместного процесса термического пиролиза являются 10 % мас. прямогонного бензина в углеводородной смеси и время предварительного пиролиза прямогонного бензина в интервале 60–120 ч.

Заключение

Таким образом, проведенные исследования термического пиролиза прямогонных бензинов, ШФЛУ и совместного процесса термического пиролиза ШФЛУ и прямогонного бензина позволяют сделать следующие выводы. С ростом температуры предварительного пиролиза с 820 до 830 °С, времени предварительного термического пиролиза прямогонной бензиновой фракции с 10 до 120 ч значительно увеличиваются суммарный выход низших олефинов С2 –С3 с 46,64 до 53,24 % мас. и степень превращения по пропану смешанного углеводородного сырья с 79 до 86 %.