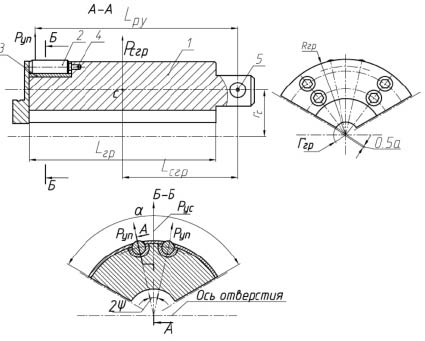

Конструкция раскатывающего устройства позволяет использовать инерционные рычаги 1 (рис. 1), с заданными параметрами и, соответственно, расчетной массой. Причем, форма поперечного сечения инерционных рычагов, в виде кругового сектора, позволяет наиболее рационально использовать все полезное пространство в радиальном сечении. Таким образом, как показывают зависимости, приведенные массы инерционных рычагов оказывает существенное влияние на величину силы деформирования.

Не вызывает сомнения, что увеличение массы инерционного рычага позволяет существенно снижать скорость вращения инерционного рычажного раскатывающего устройства, не уменьшая при этом заданного силы деформирования. Так как конструктивные параметры поперечного сечения инерционных рычагов определяются в соответствии с диаметром обрабатываемого отверстия, то определение их рациональной расчетной массы осуществляется за счет варьирования его длины и количества.

Для определения влияния размеров инерционного рычага на силу деформирования приведем разработанную методику для ее определения.

Центробежные силы, при одном деформирующем ролике 2 в инерционном рычаге 1 (рис. 1.) может быть вычислены следующим образом:

. (1)

. (1)

Обозначения величин, входящие в эту формулу показаны на рис. 3.

А при двух роликах в инерционном грузе центробежная сила, действующая на каждый из роликов рассчитывается по формуле

(2)

(2)

где ψ – угол между смежными деформирующими роликами, расположенными в инерционном грузе; Рсгр – центробежная сила, приложенная к центру тяжести инерционного рычага; Lсгр –расстояние от оси поворота инерционного рычага до его центра тяжести; Lру – расстояние от оси поворота инерционного рычага до точки приложения силы деформирования на деформируемом ролике.

Центробежная сила, приложенная к центру тяжести рычага

(3)

(3)

где mгр – масса инерционного рычага; rc – радиус расположения центра тяжести инерционного рычага от оси детали; n – частота вращения раскатника вращающегося.

Масса рычага может быть вычислена из формулы

. (4)

. (4)

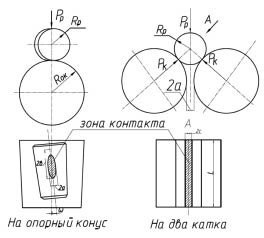

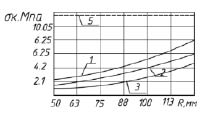

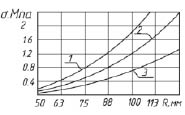

Одной из главных задач при выборе конструктивных параметров деформирующего инструмента является выбор таких параметров, при которых между поверхностями контактирующих деталей будут возникать минимальные контактные напряжения. Это определяет надежность инструмента и его долговечность. В различных конструкциях раскатников применяется два варианта контакта роликов с опорными элементами (рис. 2).

В первом случае сила деформирования передается на деформирующий ролик через опорный конус (рис. 2, а), а во втором случае через два промежуточных катка (рис. 2, б). Из рис. 2 видно, что второй случай предпочтительней и применяется в раскатнике центробежном, где ролик установлен между. Однако расчёты показывают, что при номинальном значении усилия деформирования даже в этом случае контактные напряжения превышают допустимое значение (рис. 3). Поэтому было принято решение устанавливать деформирующие ролики в обоймы (рис. 2, в).

В этом случае напряжения от сил деформирования будут распределяться по всей нижней поверхности деформирующего ролика. Проверим насколько будет эффективным такое решение.

Рис. 1. Расчетная схема определения силы деформирования: Рк – сила, действующее со стороны опорного катка на деформирующий ролик; Рkc – центробежное сила, действующее на опорный каток; Ррc – центробежное сила, действующее на деформирующий ролик; δ – зазор между поверхностью обрабатываемой детали и опорным катком; 2ψ – угол между смежными деформирующими роликами и опорными катками; 2а – зазор между смежными опорными катками; Ro – радиус обрабатываемого отверстия; Rok – радиус окружности описываемой осями опорных катков; Roр – радиус окружности описываемой осями деформирующих роликов

а) б)

в)

Рис. 2. Различные варианты конструктивного оформления передачи сил деформирования на деформирующий ролик

Контактные напряжения между роликом и опорным конусом при опоре на обойму равны

. (5)

. (5)

Контактные напряжения между роликом и опорным катком

(6)

(6)

где Dk и dp диаметр катка и диаметр ролика соответственно; Е – модуль упругости материала катков и роликов.

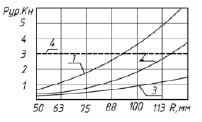

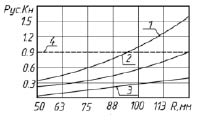

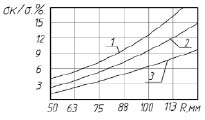

На последующих рисунках показаны зависимости изменения сил деформирования от радиусов обрабатываемых отверстий и частот вращения (рис. 3), а также сравнения контактных напряжений между роликом и опорным конусом (рис. 4, а), между роликом и обоймой (рис. 4, б), процентное отношение контактных напряжений предыдущих случаев.

Из анализа приведенных графических зависимостей можно сделать следующие, важные для определения рациональных конструктивных параметров раскатника вращающегося выводы:

1. Необходимое усилие деформирования для радиусов обрабатываемых отверстий меньше 100 мм достигается при частоте вращения раскатника больше 1500 мин-1, что недопустимо по показателям техники безопасности и охраны труда.

2. При установке роликов в обойму контактные напряжения между ихними поверхностями по сравнению с опорой роликов на опорный конус примерно в пять раз меньше, что приведет в процессе использования инструмента к резкому повышению его надежности.

На основании проведенного анализа разработана конструкция раскатника вращающегося для обработки отверстий поверхностным пластическим деформированием.

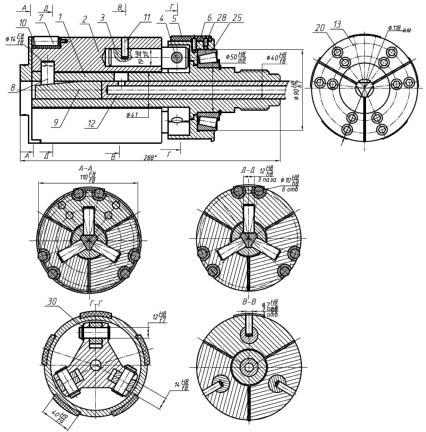

Раскатник вращающийся (рис. 5) состоит из оправки 1, инерционных рычагов 2, в котором располагаются обоймы 10 с расположенными в них деформирующими роликами 7. Для создания усилия деформирования, каждый из трех рычагов 2, имеющих цилиндрическую форму наружной образующей поверхности имеет возможность поворота относительно оси 4.

а) б)

Рис. 3. Зависимость изменения силы деформирования от радиусов обрабатывающих отверстий: кривая 1 – n = 900мин-1; кривая 2 – D = n = 1200 мин-1; кривая 3 – n = 1500мин-1 ; диаметры деформирующих роликов 12 мм; 4-Необходимая сила раскатывания; а) один ролик в инерционном рычаге; б) два ролика в инерционном рычаге

а) б)

в)

Рис. 4. изменение контактных напряжений от диаметров рабатывающих отверстий: кривая 1 – n = 900 мин-1; кривая 2 – D = n = 1200 мин-1; кривая 3 – n = 1500мин-1; диаметры деформирующих роликов 12 мм; 4 – необходимая сила раскатывания; 5 – Допустимое касательное напряжение: а) Контакт ролика с опорным катком; б) контакт ролика с обоймой; в) отношение контактных напряжений при установке ролика в обойме и контакте ролика с опорным катком

Рис. 5. Раскатник вращающийся вращающийся: 1 – оправка; 2 – инерционный рычаг; 3 – вставка; 4 – ось; 5 – направляющие шпонки; 6 – направляющий узел; 7 – деформирующий ролик; 8 – вставка; 9 – упор; 10 – обойма; 11 – штифт; 12 – стержень толкающий. 13 –крышка

В процессе работы, раскатнику сообщается вращение относительно собственной оси. При этом необходимо обеспечить его надежное центрирование по оси обрабатываемого отверстия, для этого в конструкции раскатника предусмотрен направляющий узел установленный на подшипниках 25, а на наружной поверхности этого узла закреплены направляющие шпонки базирующие раскатник по обработанному отверстию.

В процессе раскатывания инерционные рычаги с расположенными в них обоймами и деформирующими роликами под воздействием центробежной силы перемещаются относительно оси 4 в радиальном направлении и производят упругопластическое деформирование обрабатываемой поверхности отверстия.

Деформирующие ролики 7 размещены в обоймах 10 по всей ее внутренней поверхности, поэтому контактные напряжения по сравнению с опорой на цилиндрические катки, как это предусмотрено во всех других типах раскатников будут иметь значительно меньшие значения.

За счет этого повышается усталостная прочность опорного элемента – обоймы, следовательно, и долговечность, что является одной из серьезных проблем в производственной практике. Кроме того, наличие трех инерционных рычагов вместо пяти рычагов в базовой конструкции раскатника позволяет увеличить массу инерционного рычага, за счет чего решается вопрос снижения необходимой частоты вращения раскатника при сохранении того же самого необходимого усилия раскатывания.

Таким образом, разработанный инструмент предполагает получать расчетные усилия деформирования, приложенные к деформирующим роликам 7, как действие моментов от величин центробежных сил, обеспечиваемых массами инерционных рычагов 2, опирающихся на них деформирующих роликов 7, на расчетных величинах плеч – расстояний по длине рычага от центров тяжести опорных катков, деформирующих роликов, инерционных рычагов и самого рычага до его крепления в шарнире 4.