Неотъемлемой частью практически любого гидроцилиндра является шток. Он, как правило, относится к классу длинных нежестких валов, к которым предъявляются высокие требования по качеству отделки наружной поверхности, в частности к шероховатости в пределах Ra = 0,16…0,32 мкм, а также по точности – 8 квалитет точности. Изготовление таких деталей, как и любая обработка длинномерных нежестких валов, которым свойственна недостаточная жесткость и высокая склонность к упругим деформациям под воздействием усилия обработки, связано с определенными технологическими трудностями. С увеличением длины обработки трудности при обеспечении высокой производительности и требуемого качества резко возрастают. Для предотвращения таких явлений, как отжим заготовки под воздействием усилия обработки, предотвращение вибраций применяют схемы с замкнутыми системами силового воздействия за счет использования многоэлементных конструкций инструментов или адаптивно управляют технологическими режимами.

Выбор того или иного метода обработки зависит от размеров заготовки, механических свойств материала, требований по производительности, точности и качеству поверхностного слоя. Для обеспечения заданных параметров точности и шероховатости поверхностей штоков необходимо наличие в технологии и черновой и чистовой обработки. При черновых операциях преимущественно используют токарную и обдирочную шлифовальную обработку, а при чистовых операциях – абразивную обработку и обработку методами ППД.

В случае применения токарных станков используют неподвижные и подвижные люнеты, являющиеся дополнительной опорой и предотвращающие прогибы детали. Однако применение люнетов малоэффективно, так как требует индивидуального подхода связанного с необходимостью их установки, переустановки и подготовкой под них поверхности, что значительно снижает производительность и не позволяет интенсифицировать режимы обработки. Применение растягивающих осевых усилий значительно усложняют конструкцию. Другие технологические приемы, такие как периодическое пропускание обработанного участка детали через шпиндель, с применением обратного центра, установка с выверкой люнетных втулок, протачивание шеек под кулачки, компенсация износа кулачков также требуют индивидуального подхода и ведут к снижению производительности и достигаемой точности.

Известно несколько схем установок длинных нежестких валов в технологической системе токарного станка: в центрах, в переднем патроне с поддержкой задним центром, в переднем патроне и заднем люнете. Определим, какой вариант более целесообразен. Для этого рассмотрим обрабатываемый шток как балку, имеющую распределенную нагрузку (от веса). В каждом случае наибольший прогиб определяется по формулам [1]:

;

;

;

;

(1)

(1)

где q – распределенная нагрузка (от веса), l – расстояние между опорами; E – модуль упругости; Jx – момент инерции, определяемый для трубчатой детали:

(2)

(2)

где d – внутренний диаметр трубы штока; D – наружный диаметр трубы штока.

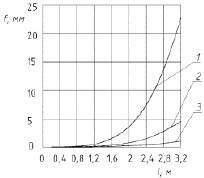

Расчет по приведенным формулам выполнен в программе Mathcad а результирующие графики представлены на рис. 2 (для штока, обрабатываемого на предприятии ЗАО «ГазпромКран» (г. Камышин) d = 132 мм; D = 160h8 мм, длиной 3200 мм).

Результат показывает, что в конкретных условиях, при допуске на получаемый размер 63 мкм (для диаметра 160h8), установка в центрах даст наибольший прогиб от веса 22 мм, установка в патрон и люнет 4,5 мм, а установка в патрон и задний центр 0,92 мм. Из рассмотренных трех способов установки третий вариант установки предпочтительнее, он требует специального крепления штока в патроне, но значительно превышается допуск на размер, поэтому требуется обязательное применение люнетов, а это влияет на производительность худшим образом.

а) б) в)

Рис. 1. Схема закрепления штока и действующая на него нагрузка: а – в центрах; б – в патроне и заднем центре; в – в патроне и заднем люнете

Рис. 2. Зависимость наибольшего прогиба (м) штока от длины (м) при установке в центрах (1); в специальном патроне с поддержкой задней части люнетом (2); в специальном патроне с поддержкой центром (3) (для штока d = 132 мм; D = 160 мм)

Возможно приложение к штоку растягивающего усилия, способного компенсировать прогиб штока от собственного веса, однако, как показывает практика применения такого решения, внедренного в свое время на ЗАО «ГазпромКран» по методике Г.М. Азаревича нагрузки на шпиндельный узел станка и величина растягивающего усилия не сопоставимы с возможностями применяемого оборудования.

Установка штока вертикально, когда вес штока не будет вносить погрешности в обработку, является перспективным направлением, но требует применения специально изготовленных станков и ограничивается высотой производственного цеха.

При однорезцовой обработке производительность обработки низка, обрабатываемая деталь под воздействием радиальной составляющей силы резания отжимается от резца (когда обработка ведется без люнета) и возникает погрешность обработки сопоставимая с необходимой точностью, кроме того из-за прогиба детали под собственным весом также увеличивается погрешность обработки.

Повышения производительности можно достичь применением многорезцовых головок. Например, находят применение двухрезцовые головки с установкой резцов в переднем и заднем резцедержателях токарного станка или с использованием специальной плавающей двухрезцовой головки имеющей возможность смещения вслед за радиальным биением заготовки. Первый способ при обработке нежесткого вала требует люнетной поддержки. При втором способе равнодействующая сил резания не будет равна нулю, что связано с невозможностью абсолютно одинаковой заточки резцов, различной степенью их износа, неоднородностью материала детали и припуска на обработку. Это приводит к дополнительным погрешностям и вибрациям. Обработка валов с подвижным люнетом более предпочтительна, т.к. результирующее усилие резания воспринимается опорными элементами люнета.

Рис. 3. Схема обработки двухрезцовым плавающим блоком

а) б)

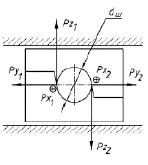

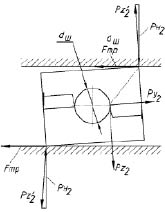

Рис. 4. Схема действия сил резания при обработке двухрезцовым плавающим блоком: а – при равенстве глубин резания обоими резцами; б – в случае когда глубина резания резцом 1 равна нулю, а резца 2 max

На рис. 3. показана схема обработки двухрезцовым плавающим блоком и вид применяемых резцов (при чистовой обработке). Такая схема наряду с достоинствами имеет и ряд недостатков.

Во первых, корпус плавающего блока должен перемещаться базируясь по обработанной поверхности. Т.е. по мере перемещения к средней части штока блок должен также смещаться вниз, а если деталь прецессирует, то прецессировать с ней. Последний эффект крайне нежелателен, поэтому следует ограничивать скорости вращения штока. В противном случае погрешность обработки превысит допуск на обеспечиваемый размер.

Во-вторых резцы должны самоподнастраиваться на одинаковую глубину резания. Для этого, при смещении блока влево-вправо и изменении глубины резания (на одном резце увеличение, на другом уменьшение) блок должен изменить положение с выравниванием глубины резания. Для того, чтобы рассмотреть как это происходит, рассмотрим схему действия составляющих силы резания на резец при обработке (рис. 4).

На каждый резец действует сила резания, которая может быть разложена на составляющие (рис. 4, а): тангенциальную Pz направление действия которой касательно к обрабатываемой цилиндрической поверхности в точке контакта, радиальную Pу направление действия которой нормально к обрабатываемой поверхности и осевую Px действующую по оси обрабатываемой детали.

При одинаковой глубине резания на обоих резцах (рис. 4, а) система уравновешена, все соответствующие составляющие силы резания равны (Ру1 = Ру2; Рz1 = Pz2; Рx1 = Px2). При этом система находится в равновесии. При изменении, по разным причинам, глубины резания на одном из резцов (например на первом), система должна вернуться в состояние равновесия. Для этого изменившаяся (увеличившаяся радиальная составляющая Ру1 на резце с увеличенной глубиной резания) сила воздействует на резец 1 и отжимает плавающий блок вправо до тех пор пока глубина резания на втором резце не станет равной на первом (т.е. Ру1 = Ру2).

Рассмотрим самый критичный случай: резец № 2 вышел из соприкосновения с заготовкой и режет только резец № 1. Тогда составляющая Ру1 должна вернуть блок на место. Однако составляющая силы резания Pz1 воздействуя на опору по которой скользит блок создаст силу трения Fтр, противоположную по направлению силе Ру1 (рис. 4, б).

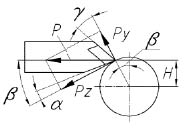

Анализ этой схемы, проведенный в [2], показал, что такая установка резцов неработоспособна. Плавающий блок не будет смещаться, восстанавливая одинаковую глубину резания обоими резцам. Решением этой проблемы является предложенная и обоснованная в [2] схема расположения резцов по линии действия равнодействующей силы резания (рис. 5, а) :

. (3)

. (3)

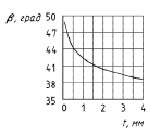

Однако в реальных условиях при постоянно изменяющихся условиях резания невозможно точно конструктивно обеспечить расположение резцового блока с учетом угла β. Это связано с влиянием большого количества различных влияющих факторов. Одним из которых является глубина резания. И при ее изменении в пределах от 0 до 4 мм угол меняется до 10 градусов (рис. 5, б).

а) б)

Рис. 5. Схема установки резца по линии действия равнодействующей (а); изменение угла установки о глубины резания

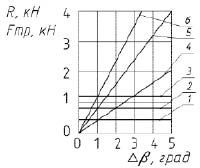

Рис. 6. Зависимость величин равнодействующей силы резания R (1, 2, 3) и силы трения в опоре Fтр (4, 5, 6) от изменения угла действия равнодействующей от направления установки резца. 1,4 – для глубины резания 1 мм; 2,5 – для глубины резания 2 мм; 3,6 – для глубины резания 3 мм

Сила трения в опоре в опоре определяется по формуле:

(4)

(4)

где Δβ – изменение направления действия равнодействующей R силы резания с изменением глубины резания.

R – равнодействующая силы резания:

. (5)

. (5)

Составляющие сил резания по оси Pу и Pz вычисляются по формулам [3]:

(6)

(6)

. (7)

. (7)

Равнодейсвующая сила R при изменении глубины резания и соответствующем изменении ее направления должна быть всегда больше силы трения в опоре. Для конкретных условий (шток диаметром 160 мм, выполненный из стали 30ХГСА, при частоте вращения 200 мин-1, подаче 0,1 мм/об) изменение угла не должно превышать 1 градуса (рис. 6), что соответствует изменению глубины резания не более 0,8 мм (рис. 5).

Например, для производства штоков на ЗАО «ГазпромКран» в качестве заготовки используется труба, которая в состоянии поставки имеет предельные отклонения ± 0,8 %. При диаметре трубы 168 мм это составляет 2,7 мм. Таким образом, плавающий резцовый блок должен быть настроен по углу на каждую устанавливаемую заготовку, что сильно усложняет конструкцию.

Следовательно применение плавающих блоков резцов обоснованно лишь при чистовой обработке, при малых глубинах резания (в рассматриваемом случае до 0,8 мм), а при черновой обработке, при съеме лишних напусков необходимо применять схемы жесткие, имеющие в своем составе три и более равномерно расположенных вокруг заготовки резцов. При этом базирование резцов должно обеспечиваться от обрабатываемой заготовки, те. требуется подвижный люнет, но он должен нести на себе обрабатывающую многорезцовую головку.