Двигатели внутреннего сгорания (ДВС) нашли чрезвычайно широкое применение во всех отраслях народного хозяйства, но больше всего, как двигатели для транспортных средств и автономного применения. Перечень конструкций ДВС достаточно широк, но в эксплуатации наибольшее распространение получили кривошипно-шатунные поршневые дизельные и карбюраторные двигатели. Несмотря на это, указанные двигатели имеют большое количество недостатков.

Для устранения имеющихся недостатков во всем мире на протяжении всего периода эксплуатации поршневых и других двигателей велись и продолжают вестись интенсивные исследования по их усовершенствованию. Главная особенность заключается в том что, причины несовершенства поршневых двигателей заложены в самой конструкции и по существу являются неустранимыми. К наиболее значительным недостаткам поршневых двигателей относятся относительно низкий к.п.д. (15…35 %) и действие на поршень значительной по величине составляющей усилия, направленного перпендикулярно боковой поверхности. В результате этой составляющей происходит интенсивный износ внутренней поверхности цилиндра, компрессионных и маслосъемных колец. Это приводит к ухудшению уплотнения зазоров между поршнем и цилиндром, а через некоторое время после начала эксплуатации увеличиваются утечки газов в картер через зазоры, снижается мощность двигателя, и увеличивается расход топлива. Трение компрессионных и маслосъемных колец по поверхности цилиндра приводит к механическим потерям. Механические потери на терние поршневых колец относительно поверхности цилиндра достигают 30 % и более от общих механических потерь. В результате этого также снижается моторесурс двигателя.

Именно по этой причине были предложены различные конструкции ДВС, отличающиеся от кривошипно-шатунных поршневых. К ним относятся роторно-поршневые двигатели, двигатель Ванкеля, безшатунный двигатель Баландина, роторно-лопастные двигатели и др. Некоторые из этих двигателей были запущены в эксплуатацию, но по различным конструктивным, технологическим и эксплуатационным причинам не нашли широкого применения. Из всех конструкций двигателей наиболее перспективными следует признать роторно-лопастные двигатели внутреннего сгорания. Несмотря на очевидные их преимущества во всем мире имеются немного изготовленных и испытанных двигателей такого рода. То, что не удалось внедрить некоторые из перспективных разработок, объясняется не только наличием конструктивных недостатков и недоработок, но и тем, что в настоящее время существует достаточно хорошо разработанная технология изготовления применяемых двигателей, наличием специального оборудования и инструмента, автоматизированных поточных линий. В ряде случаев внедрение новых конструкций сдерживается также косностью мышления специалистов занимающихся усовершенствованием и эксплуатацией уже существующих ДВС. Это предопределяет дополнительные требования к созданию новых конструкций, которые при соблюдении всех требований имеющихся двигателей должны быть более технологичны, обработка должна вестись на имеющемся оборудовании, обладать простой конструкцией, меньшей массой, повышенной надежностью и ресурсом, и т. п.

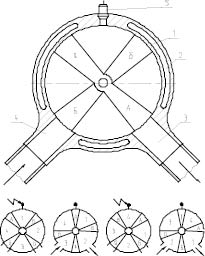

Устройство и принцип работы роторно-лопастного двигателя схематично показаны на рисунке. В цилиндрическом корпусе 1 вращаются на валах, установленных на одной оси лопасти Аа, Бб, делящие полость цилиндра на четыре замкнутых объема. Лопасти совершают колебательное движение наподобие движения ножниц, а в замкнутых объемах совершаются термодинамические процессы. Двигатель может быть выполнен двухтактным или четырехтактным. В корпусе 1 предусмотрена система охлаждения 2, впускное 4 и выпускное окно 3, свеча зажигания 5.

Работа роторно-лопастного двигателя происходит следующим образом. В камере 1 (рисунке, а) происходит сгорание рабочей смеси, в камере 2 происходит рабочий ход – газы расширяются, в камере 3 закончен выпуск, а в камере 4 всасывается свежая горючая смесь. При дальнейшем движении лопастей (рисунке, б) в камере 1 происходит рабочий ход, в камере 2 – выпуск, в камере 3 – всасывание, в камере 4 – сжатие свежей горючей смеси. Затем все циклы в камерах 1 – 4 повторяются (рисунке, в и г), в камеру, проходящую мимо впускного окна, засасывается свежая горючая смесь, затем она сжимается, перемещается к свече зажигания, после зажигания происходит рабочий ход и при подходе камеры к выпускному окну – выхлоп отработанных газов. Таким образом, в роторно-лопастном двигателе возможны очень высокие рабочие обороты. Все детали хорошо уравновешенны, газораспределение осуществляется окнами.

Основная сложность роторно-лопастного двигателя заключается в том, что для него необходим простой надежный и долговечный механизм связи лопастей, обеспечивающий требуемое движение одной лопасти относительно другой. Тем не менее простота компоновки РЛД позволяет надеяться на достижение при дальнейшей конструкторской проработке высоких значений основных показателей, предъявляемым к двигателям, главными из которых являются экономичность, надежность, ресурс, материалоемкость, доступность изготовления и простота обслуживания, экологичность, достаточно высокий к.п.д, конструкторскую и технологическую преемственность, степень их стандартизации и унификации.

Роторно-лопастной двигатель может быть конструктивно исполнен с кривошипно-шатунным механизмом или без него. Безшатунный вариант в конструкторской практике, на сегодняшний, день не предлагался, однако он является вполне реализуемым и позволяет значительно улучшить технико-экономические показатели по сравнению с поршневыми двигателями.

Для поршневых двигателей эффективная мощность определяется по формуле:

, (1)

, (1)

где рэ – среднее эффективное давление в рабочей камере Па, Vл – рабочий объем всех цилиндров двигателя (литровый объем) м3; nk – частота вращения коленчатого вала, об/мин; τ – коэффициент тактности (для четырехтактного двигателя τ = 2, для двухтактного двигателя τ = 1).

Произведем проверку соответствия указанной формулы для РЛД.

Рассмотрим случай колебательного движения двух лопастей. При колебательном движении каждая лопасть совершает вращательное движение.

Мощность, передаваемая лопастью в этом случае, будет равна:

, (2)

, (2)

где ωл – средняя угловая скорость, с которой совершается колебание лопасти, Мл – средний крутящий момент, действующий на лопасть равный:

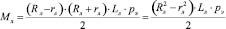

, (3)

, (3)

где, м; Rл – наружный радиус лопасти; rл – внутренний радиус лопасти; Lл – длина лопасти.

а) б) в) г)

Схема работы роторно-лопастного двигателя внутреннего сгорания и фазы его работы

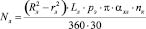

При перемещении лопасти в одном направлении коленчатый вал повернется на пол оборота, поэтому условие числа оборотов лопасти nл в предположении, что она вращается со средней скоростью в пределах угла поворота выглядит так:

, (4)

, (4)

где αхл – угол хода лопасти.

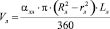

Следовательно, эффективная мощность, передаваемая одной лопастью, будет вычисляться по зависимости:

. (5)

. (5)

Учитывая, что рабочий объем при перемещении одной лопасти:

, (6)

, (6)

получим:

, (7)

, (7)

при условии, что объём Vл измеряется в дм3.

Учитывая, что полный литровый объём равен:

, (8)

, (8)

а также, что усилие передается двумя лопастями одновременно и, переходя к объему, выраженному в кубометрах, и вводя коэффициент тактности τ, окончательно получим:

, (9)

, (9)

что соответствует формуле (1) для определения эффективной мощности поршневых двигателей.

Из предыдущих формул видно, что при заданных значениях числа оборотов коленчатого вала и среднего давления, на мощность двигателя влияет высота и длина лопасти, а также угол поворота лопасти. Эти же параметры определяют габариты двигателя.

Внутренние радиусы лопастей rл назначаются на основании расчетов на прочность вала несущего лопастедержателя. Длина лопастей Lл определяется в зависимости от возможности продольного размещения клапанов или золотников газораспределительной системы, толщина лопасти в окружном направлении рассчитывается из условия на прочность и жесткость лопастей. Значение угла поворота лопасти зависит в свою очередь от толщины лопастей в окружном направлении.