Резание металлов – очень сложный процесс, часто протекающий при высоких скоростях, температурах и давлениях, действующих на резец и обрабатываемую заготовку. Снимаемый слой металла подвергается значительным упругопластическим деформациям в результате взаимодействия его с режущим лезвием инструмента. Это сопровождается структурными изменениями в поверхностном слое детали, распространяющимися на значительную глубину, течением и разрушением снимаемого слоя, трением, большой усадкой стружки, наростом на режущем инструменте и другими явлениями. Большие изменения претерпевает обработанная поверхность изделия и поверхностный слой, где возникают остаточные напряжения различных знаков и интенсивности, а также наклеп, определяющие физико-механические и эксплуатационные свойства обработанной поверхности и, тем самым, ресурс изготовляемых деталей машин, надежность и безотказность работы.

Основой процесса резания является представление о режущем клине, внедряющемся в обрабатываемую поверхность под действием силы резания при одновременном наличии главного движения и движения подачи. Для обеспечения процесса резания необходимо, чтобы режущий клин обладал определенной геометрией, т. е. наличием переднего и заднего углов, угла в плане, угла наклона режущей кромки, достаточной твердостью инструментального материала, прочностью и другими параметрами. В процессе развития теории резания усилия многих ученых были направлены на то, чтобы обеспечить оптимальные соотношения между перечисленными выше параметрами, прочностью инструмента, производительностью обработки и качеством обработанной поверхности. Эта задача во многих случаях не может быть однозначно решена, так как улучшение одних параметров приводит к ухудшению других. Однако в настоящее время получены многочисленные результаты, приведенные в виде рекомендаций в справочных и нормативных данных по выбору инструментального материала, геометрических параметров режущего инструмента и режимов резания.

Выбор конструктивных параметров головки вихревой (диаметр, количество зубьев и длина их режущих кромок в осевом направлении) максимально возможная производительность, предельно допустимая сила резания или мощность резания, а также шероховатость обработанной поверхности являются взаимосвязанными между собой величинами. На практике основной задачей, решаемой в процессе резания, является повышение производительности при обеспечении прочностных свойств режущего клина и качества поверхности детали, главным образом точности, а в некоторых случаях и шероховатости. Эта задача может решаться различными методами. Одним из наиболее доступных и простых методов повышения производительности является правильный выбор инструментального материала, основное свойство которого заключается в соблюдении неравенства Ни >>Нд, указывающего, что твердость инструментального материала (Ни) должна быть во много раз больше твердости материала обрабатываемой детали (Нд). Это условие не всегда удается удовлетворить по двум основным причинам:

● с дальнейшим повышением научно-технического прогресса появляются новые материалы, применяемые при изготовлении деталей машин, например, жаропрочные и другие, обладающие повышенной твердостью и механическими свойствами, в то время как создание новых сверхтвердых инструментальных материалов маловероятно;

● с увеличением твердости инструментального материала возрастает его хрупкость, что ведет к вынужденному снижению производительности в силу ограничения величины подачи из-за возможного выкрашивания и поломки режущего лезвия;

Простое повышение скорости резания для увеличения производительности не дает удовлетворительных результатов в силу существенной интенсификации износа режущей части инструмента.

Большие перспективы могут появиться за счет применения износостойких покрытий, наносимых на режущую часть инструмента, что фактически равносильно применению новых инструментальных материалов с повышенными прочностными свойствами, т.к. сердцевина режущего клина может быть более мягкой а, следовательно, и более прочной при изгибе.

При непрерывном процессе резания, когда поверхности режущего клина соприкасаются со сбегающей стружкой и задней поверхностью детали на всем протяжении обработки, например, при токарной обработке, в зоне резания образуется высокая температура, действующая со стороны сбегающей стружки и обрабатываемой детали на режущий клин. Так как стружка и обработанная поверхность взаимодействуют непрерывно с передней и задней поверхностями режущего клина под действием значительных давлений, то это затрудняет подвод смазывающе-охлаждающей жидкости (СОЖ) непосредственно к поверхностям режущего клина. При этом в основном охлаждается деталь и удаляемая стружка. Трение стружки и обработанной поверхности детали по поверхностям режущего клина происходит в условиях практически сухого трения, что в сочетании с высокой температурой приводит к интенсивному износу.

Предлагаемые решения для более интенсивного охлаждения инструмента в основном сводятся к подаче СОЖ в зону резания под большим давлением, либо непосредственно между задней поверхностью резца и обрабатываемой деталью. Также предлагается подавать СОЖ через каналы, выполненные в теле инструмента, что не всегда возможно по технологическим соображениям изготовления инструмента и из-за особенностей его конструктивного исполнения.

Еще одним недостатком, присущим непрерывному резанию, является в ряде случаев наличие сливной стружки, которая наматывается на инструмент и деталь. Это требует периодической остановки процесса резания для удаления стружки из зоны обработки, за счет чего снижается производительность. Различные способы стружколомания вызывают усложнения конструкции инструмента и снижают прочность режущей части. Из всех разновидностей обработки деталей резанием наиболее сложной и трудоемкой является расточка глубоких отверстий. Трудоемкость обработки заключается в недостаточной жесткости системы инструмент–деталь, невозможности контроля над процессом резания и низкой производительности. Но одним из самых проблемных вопросов является необходимость дробления стружки и ее удаление из зоны резания и отверстия.

Стремление избавиться от перечисленных в предыдущем разделе недостатков привело к созданию кинематических методов повышения производительности, прочности инструмента и повышения износостойкости, а также за счет применения многозубых лезвийных инструментов.

Кинематический метод основан на создании определенной кинематики движения инструмента, при которой режущая кромка перемещается относительно поверхностей резания, из-за чего отдельные участки режущей кромки то входят, то выходят из зоны обработки. К этим методам относятся инструменты, работающие по принципу огибания, многозубые, а также ротационные инструменты. Особенностью ротационных инструментов является наличие резцов, имеющих возможность вращения вокруг фиксированной оси. Вращение происходит принудительно или под действием сил резания. Режущая кромка этих резцов является дугой окружности или дугой фасонной поверхности. К настоящему времени накоплен определенный опыт в использовании такого инструмента, разработано большое количество различного вида инструментов, от простых резцов до торцовых фрез, работающих по принципу протягивания.

Однако, широкое внедрение этих инструментов в промышленное производство сдерживается тем, что режущие ротационные элементы устанавливаются на подшипники качения, что существенно усложняет конструкцию и увеличивает ее габаритные размеры. Главным недостатком является возникновение вибраций (подшипники качения имеют зазоры между шариками и беговыми дорожками). Кроме того, нельзя обрабатывать поверхности, имеющие буртики или перепады диаметров.

Заметное повышение производительности произошло, когда стали применяться многозубые инструменты такие, как протяжки, зенкеры, развертки, фрезы. Это связано с тем, что увеличение подачи оказалось возможным за счет распределения припуска между зубьями, в связи с чем, усилие резания, приходящееся на один зуб, может быть уменьшено. Несмотря на то, что многозубые инструменты являются сложными по конструкции и дорогостоящими в изготовлении, работают с неравномерными нагрузками, они, тем не менее, нашли широкое применение в производственной практике.

Однако не все методы обработки, известные в литературе, нашли свое воплощение в производстве. Из инструментов, применяемых для механической обработки резанием, наиболее производительным является протягивание, позволяющее за один проход протяжки полностью снимать весь припуск с обрабатываемой детали. Высокая производительность этого инструмента обусловлена наличием большого количества зубьев и значительной длиной режущих кромок, одновременно участвующих в процессе резания. При этом, для увеличения срока службы, одновременно снижают подачу на зуб и скорость резания. Подача на зуб конструктивно заложена в самой протяжке, в результате чего достаточно только одного продольного перемещения протяжки относительно детали. Главный недостаток процесса протягивания – наличие больших усилий резания.

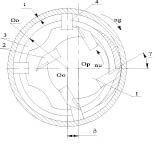

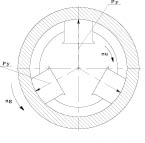

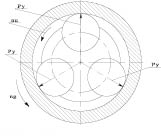

вихревое растачивание вихревое обтачивание

центробежное хонингование и обкатывание

Рис. 1. Прогрессивные методы механической обработки цилиндрических поверхностей

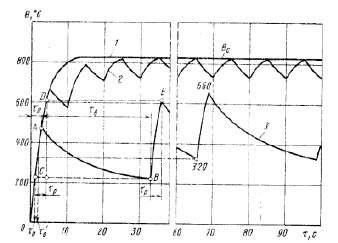

Рис. 2. Средняя температура на контактных поверхностях инструмента при точении заготовки из стали ШХ15 резцом с пластинкой из твердого сплава Т14К8 (v = 1,3 м/с; t = 4∙10-3 м; S = 0,5∙10-3 об/мин; без охлаждения): 1 – точение непрерывное; 2 – точение прерывистое

Для реализации принципа протягивания в предлагаемых схемах необходимо кроме главного движения и подачи обеспечить вращение инструмента. Несмотря на очевидные преимущества обработки показанных схем они не нашли широкого применения в производственной практике.

В качестве станков, на которых могут применяться предложенные технологические схемы, могут быть использованы любые токарно-винторезные и горизонтально-расточные станки, для чего необходимо произвести соответствующую их модернизацию. Модернизация имеющихся типов станков позволит реализовать и другие методы обработки с применением вращающегося инструмента: фрезоточение, в том числе и с разделением припуска между резцами, упрочнение чеканкой, центробежное раскатывание и центробежное хонингование.

Повышение производительности и стойкости режущего многозубого инструмента базируется на следующих соображениях.

При непрерывном точении передняя поверхность режущего клина постоянно находится в контакте со сбегающей стружкой. В начале процесса резания в рабочей зоне возникает высокая температура и, в течение некоторого промежутка времени, процесс является нестационарным. Как показано на рис. 2 при непрерывном точении (кривая 1) температура резания q в начале быстро возрастает, затем темп роста её снижается и, наконец, достигнув некоторого значения q = q с – стабилизируется. Если же процесс обработки остановить в момент, когда температура резания не достигла своего наибольшего значения и возобновить его после некоторого перерыва, то предельное значение температуры на поверхности инструмента будет ниже, чем q с. Снижение температуры будет тем больше, чем длительнее цикл tц = tр + t в и чем больше отношение времени вспомогательного хода tв к времени рабочего хода tр инструмента. Это видно из сопоставления кривых 2 и 3. Кривая 2 соответствует циклу, длительность которого tц = 10 с, причем tр = tв = 5 с. Кривая 3 описывает изменение температуры на контактных поверхностях инструмента в цикле длительностью tц = 33 с, причём рабочий ход и соответствующее ему повышение температуры продолжается 3 с, а вспомогательный ход и остывание резца 30 с. При механической обработке существуют операции, при которых естественно возникают перерывы в работе режущего инструмента. По достижению момента tст – температура в зоне обработки достигает максимального для данных условий стационарного значения Θmax. Скольжение стружки по поверхности лезвия происходит в условиях практически сухого трения, между стружкой и лезвием имеет место схватывание и образование нароста, затрудняющих сход стружки, что вызывает увеличение касательных и нормальных составляющих силы резания. При охлаждении смазывающе-охлаждающая жидкость не в состоянии проникнуть между стружкой и передней поверхностью. При прерывистом резании в зависимости от скорости протекания процесса режущий клин не успевает нагреться до величины Θ′max и в момент t1 выходит из зоны обработки. За время прохождения резца по дуге окружности от точки t1 до точки t2 и следующего вхождения в зону обработки режущий клин охлаждается до температуры Θmin. Этот процесс периодически повторяется. Разность ∆Θ1 = ΘБmax –Θ2max является резервом повышения износостойкости.

Для операций с прерывистым процессом резания может быть применен метод скоростного фрезерования наружных и внутренних крупномодульных резьб, который известен еще как вихревое нарезание резьбы. Для этого при расточке необходимо выбрать такую подачу и ширину резцов, чтобы весь металл срезался целиком, а не только во впадинах витков резьбы. Учитывая, что скоростное резьбофрезерование является эффективным, при условии, когда шаг нарезаемой резьбы не менее 4 мм, а эффективность этого метода в 2,5…3 раза больше по сравнению с обычным резьбофрезерованием, то его применение может значительно повысить производительность расточки отверстий. Для скоростной расточки могут использоваться токарные станки, оснащенные специальным устройством для крепления головки вихревой и приводом, осуществляющим ее вращение. Важным моментом при такой обработке является образование мелкой раздельной стружки, срезаемой отдельно каждым резцом. В этом случае стружка легко удаляется из отверстия вымыванием смазывающе-охлаждающей жидкостью. Появляется возможность автоматизации процесса обработки. Таким образом, проведенный анализ особенностей процесса резания показывает, что в настоящее время возможно повышение производительности в основном на базе выбора и обоснования новых кинематических схем резания, внедрения в производство новых прогрессивных многозубых режущих инструментов, работающих с периодическим смещением режущей кромки в зоне резания или периодической заменой работающих зубьев. Эксперименты показывают, что при этом существенно уменьшается и сила резания при одних и тех же подачах.