Многие товары широкого потребления содержат детали, выполненные из тонкостенных труб и валов. Потребительская и эстетическая стоимость указанных изделий будет намного увеличена, если на поверхность предварительно обработанной трубы с низкой шероховатостью нанести регулярный декоративный рельеф. Для реализации нанесения регулярного рельефа возможно применение следующих способов:

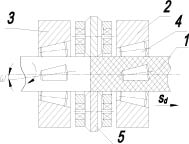

– накатывание роликами, на наружной поверхности которых образованы выступы в виде соответствующего рельефа. Этот способ можно обеспечить двояким образом. При помощи роликов (рис. 1, а) равномерно расположенных по окружности цилиндрической детали 2 установленных между двумя обкатниками 3, осуществляющих вращение детали и ее самоподачу, а также при помощи деформирующих роликов 3 самого обкатника, осуществляющего вращение детали и ее самоподачу. Для этого на той части ролика, которая контактирует с деталью, нарезают рельеф, а в опорном конусе 5 напротив этого участка выполняется расточка, чтобы не повредить рельефную поверхность ролика.

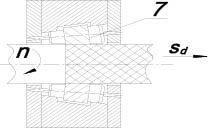

– виброобкаткой (рис. 1, б). В этом случае используются алмазные или шариковые инденторы, выдавливающие на обрабатываемой поверхности канавки в соответствии с заданным законом их движения. Выглаживателей может быть несколько.

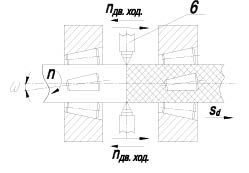

– ударным методом, по аналогии с печатающими устройствами, применяемыми при печати информации на матричных принтерах ПЭВМ (рис. 1, в).

Каждый из перечисленных методов имеет свои специфические особенности и создает характерный только для данного случая декоративный рисунок. Наиболее простым является нанесение макрорельефа накаткой роликами, для чего на их рабочей поверхности выполнены выступы с требуемым узором. Обработку можно осуществить на токарном станке с установкой детали в центрах. Более рациональным является обработка с применением двух последовательно расположенных друг за другом обкатников, предназначенных для обработки валов поверхностным пластическим деформированием, работающих в режиме самоподачи детали. Обрабатываемая деталь пропускается через обкатники, а накатные ролики или виброинденторы устанавливаются между ними.

Вариант, когда регулярный макрорельеф на обрабатываемую поверхность наносится при помощи роликов, установленных непосредственно в обкатнике, позволяет производить обработку с высокой производительностью и осуществлять автоматизацию процесса обработки. Недостатком является невозможность изменения рельефа в процессе обработки. Тем не менее, метод накатки является простым и легко реализуемым на практике. Некоторые проблемы могут возникать при изготовлении выступов на накатных роликах с требуемым узором. Кроме того, при обработке валов в обкатниках снижается шероховатость поверхности за счет накатывания. Во втором обкатнике для предотвращения порчи обработанной поверхности ролики могут быть резиновыми или изготовленными из другого мягкого материала. Метод чеканки весьма специфичен по возможности своей реализации, требует разработки специального программного обеспечения для управляющей программы, поэтому в данной статье не рассматривается.

а) б)

в)

Рис. 1. Схемы нанесения регулярного рельефа: а) накатыванием роликами расположенными между обкатниками, б) образование виброобкатыванием регулярного рельефа, в) накатывание роликами обкатника

При нанесении регулярного макрорельефа виброобкатыванием в процессе обработки можно менять узор за счет изменения амплитуды и частоты колебаний индентора, для чего необходимо применять механизм привода индентора с меняющимися характеристиками колебаний.

Согласно литературным данным виброобкатывание применяется в машиностроении в основном для придания поверхностному слою контактной жесткости, создания масляных карманов и регулярной микрогеометрии с целью повышения эксплуатационных свойств изделия. В этом случае амплитуда вибрации индентора является незначительной (в пределах долей миллиметра).

При нанесении декоративного регулярного макрорельефа увеличивается амплитуда движения индентора и глубина его внедрения в обрабатываемую поверхность. Возможен вариант нанесения регулярного рельефа резанием алмазными или твердосплавными резцами. Частота колебаний будет зависеть от характера рисунка и производительности. Чем больше производительность, тем выше частота колебаний. Следовательно, на колеблющиеся части механизма, приводящего индентор в движение, необходимо наложить ограничения по массе, так как они определяют величину инерциальных сил и необходимую мощность привода.

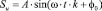

Будем полагать, что рабочая часть инструмента движется по синусоидальному закону, причем, в связи с тем, что количество волн должно быть пропорционально длине окружности, то уравнение движения индентора будет иметь вид.

(1)

(1)

где А – амплитуда колебаний индентора; ω – угловая скорость вращения детали; k – коэффициент, учитывающий количество волн приходящееся на длину окружности детали, равный

(2)

(2)

где ро – окружной шаг волны. Угловая скорость

(3)

(3)

где nd – частота вращения детали.

Скорость и ускорение движения индентора по времени будут равны

; (4)

; (4)

(5)

(5)

Максимальное значение скорости и ускорения

; (6)

; (6)

(7)

(7)

максимальное усилие, действующее на индентор

(8)

(8)

где Ми – масса колеблющейся части инструмента.

Частота колебаний индентора

. (9)

. (9)

Требуемая мощность привода определяется исходя из максимальных значений скорости колебаний вибратора, инерциальной силы и усилия, затрачиваемого на выглаживание

(10)

(10)

где Fc – усилие резания или деформирования металла при нанесении рельефа; Ки – коэффициент запаса К > 1.

Полученные зависимости позволяют рассчитать и обосновать конструктивные параметры и выбор режимов виброобкатывания.

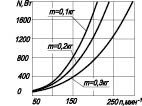

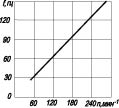

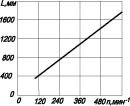

В многочисленных изделиях широкого потребления наиболее распространенным является применение тонкостенных труб диаметром 3/4 дюйма. Для этого случая в качестве примера произведены расчеты с применением ПЭВМ, представленные на рис. 2. Наибольшие ограничения на производительность и требуемую мощность оказывает частота вращения вала и масса индентора, что связано с большими инерциальными силами действующими на держатель индентора.

а) б) в)

Рис. 2. Изменение требуемой мощности для нанесения регулярного декоративного рельефа от частоты вращения вала и массы индентора (а), частоты колебания индентора (б) и производительности обработки от частоты вращения вала. Подача на оборот детали so = 3 мм/об; шаг окружной волны ро – 2 мм; амплитуда колебаний А = 3 мм