Одним из перспективных, высокопроизводительных и технологичных инструментов для обработки наружных цилиндрических поверхностей является вихревая головка.

Но применение такого инструмента должно быть оправданно экономической целесообразностью. Конструктивно вихревые головки сложнее и дороже обычных токарных резцов. Только возросшая производительность обработки при применении вихревой головки может обосновать ее использование.

Вихревая головка (рисунок) устанавливается на суппорте токарно-винторезного станка с высотой центров над суппортом не менее 100 мм.

Резцовая головка состоит из основания 4, в котором установлен корпус головки резцовой в пазах которого размещены резцы 8, настраиваемые на заданный размер при помощи винтов 6.

Принцип работы вихревой головки состоит в том, что резцы 1 установлены в пазах корпуса 1 вихревой головки и настраиваются на размер между режущими вершинами резцов по заданной окружности, диаметр которой на 1…2 миллиметра больше, чем диаметр обрабатываемого вала. В процессе обработки резцовая головка, установленная внутри корпуса 4 на подшипниках 17 приводится во вращение и при включенной продольной подаче производится обработка штока.

Необходимо выбрать режимы обтачивания такими, чтобы переналадку, вызванную размерным износом, осуществлять после обработки очередного штока.

Настройка на заданный размер обрабатываемого вала осуществляется по лимбу станка. Для равномерной работы всех резцов, их вершины должны располагаться на одной окружности относительно оси вращения с точностью по 8-му квалитету.

Такую точность можно обеспечить настройкой вершин резцов с применением специального приспособления, описание которого приведено в следующем разделе.

Для оценки возможности повышения производительности при вихревом обтачивании произведем соответствующие расчеты.

По нормативным данным при глубине резания 8 мм и диаметре вала 100 мм подача при обтачивании вала одним резцом равна S = 0,4…0,8 мм.

Скорость резания при этих значениях глубины резания и подачи равна

Определяем скорость резания V (м/мин),

м/мин (1)

м/мин (1)

где CV, m, x, y – коэффициент и показатели степени в формуле скорости резания при обработке резцами.

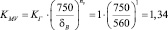

KV – коэффициент являющийся произведением, учитывающим влияние материала заготовки KMV, состояние поверхности KПV, материала инструмента KИV.

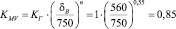

(2)

(2)

(3)

(3)

где КГ – коэффициент, характеризующий группу стали по обрабатываемости.

Схема точения плавающим блоком резцов

Определяем число оборотов шпинделя (об/мин):

об/мин (4)

об/мин (4)

Корректируем число оборотов по паспортным данным станка и принимаем n = 300 об/мин.

Минутная подачи при точении определится из выражения

Sмточ = sоб n, мм/мин (5)

Определяем силу резания PZ (Н):

Н (6)

Н (6)

где Cp, x, y, n – значение коэффициента и показатели степени в формуле силы резания при точении;

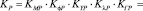

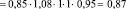

КР – поправочный коэффициент представляет собой произведение ряда коэффициентов, учитывающих фактические условия резания

(7)

(7)

(8)

(8)

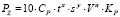

Определяем мощность резания N (кВт):

кВт (9)

кВт (9)

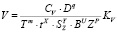

(10)

(10)

где CV – табличная скорость резания;

D – диаметр по вершинам резцов вихревой головки;

Т – стойкость инструмента;

t – глубина резания, определяют в направлении перпендикулярном оси фрезы;

SZ – подача на зуб;

В – ширина снимаемого слоя,

Z – число зубьев фрезы; Z = 10

где KMV – коэффициент, учитывающий свойства материала;

KПV – коэффициент учитывающий качество поверхности;

KUV – коэффициент учитывающий материал инструмента;

KMV = 0,95, KПV = 1, KUV = 1 [3, с. 287, табл. 39]

Cv = 332, q = 0,2 x = 0,1, у = 0,4, u = 0,2, p = 0, m = 0,2; [3, с. 287,табл. 39]

Определим частоту вращения фрезы.

(11)

(11)

Уточним частоту вращения фрезы по паспорту станка n = 950 мин-1

Минутная подача при вихревом обтачивании

Sмвихр = z sz n, мм/мин (12)

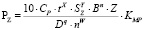

Сила резания

(13)

(13)

СP = 825, X = 1, Y = 0,75, U = 1,1, q = 1,3, W = – 0,2, KMP = 1; n = 1 [3, с. 291, табл. 41]

. (14)

. (14)

Расчёты производились с помощью программного обеспечения MsthCAD. На основании расчётов установлено, что при одинаковой глубине резания и применении 8-ми резцов в вихревой головке минутная подачи при точении составила 240 мм/мин, а при вихревом точении при подаче на зуб Sz = 0,1 мм согласно справочным данным для черновой обработке и той же глубине резания равной t = 8 мм, минутная подача равна 760 мм/мин, что в 3,16 раза больше чем при непрерывном точении одним резцом. Оказывается, и мощность резания в несколько раз меньше.