Введение

Одним из путей снижения негативных последствий, связанных с выбросом сварочных аэрозолей (СА) и особенно, их твердой составляющей, может быть разработка и внедрение эффективных фильтровентиляционных установок, которые позволят улучшить условия труда сварщиков, снизить негативное воздействие на окружающую среду (ОС) [4].

Интенсивность выделений СА зависит от характеристики процесса, марки сварочных материалов и свариваемого металла. При этом определяющее влияние оказывает состав сварочного материала. СА содержит соединения железа, марганца, никеля, хрома, алюминия, меди и других веществ, а также газы (оксиды азота, оксид и двуоксид углерода, озон, фтористый водород).

Методика проведения исследований

При расчетах вентиляции ориентировочно можно принимать следующие средние часовые расходы сварочных материалов: для ручной сварки штучными электродами.

|

Наименование вещества |

ПДК мг/м3 |

Класс опасности |

Агрегатное состояние (а – аэрозоль, п – пары) |

Примечание |

|

Содержание марганца в сварочных аэрозолях, масс. % до 20 от 20-30 |

0,20 0,10 |

2 2 |

а а |

|

|

Хроматы, бихроматы |

0,01 |

1 |

а |

В пересчете на CrO3 |

|

Оксид хрома (Cr2O3) |

1,00 |

2 |

а |

|

|

Никель и его оксиды |

0,05 |

1 |

а |

В пересчете на Ni |

|

Оксид цинка |

0,50 |

2 |

а |

|

|

Титан и его двуоксид |

10,00 |

4 |

а |

|

|

Алюминий и его сплавы |

2,00 |

2 |

а |

По Al |

|

Медь металлическая |

1,00 |

2 |

а |

|

|

Вольфрам |

6,00 |

3 |

а |

|

|

Двуоксид кремния аморфный в виде аэрозоля конденсации при содержании от 10 до 60 % |

2,00 |

4 |

а |

|

|

Двуоксид азота |

2,00 |

2 |

п |

|

|

Озон |

0,10 |

1 |

п |

|

|

Оксид углерода |

20,00 |

4 |

п |

|

|

Фтористый водород |

0,05 |

1 |

п |

|

|

Соли фтористо-водородной кислоты: хорошо растворимые (NaF, KF) плохо растворимые (AlF,NaAlF) |

0,20 0,50 |

2 2 |

а а |

По HF По HF |

Результаты исследований

При отсутствии правильно организованной вентиляции фактическая концентрация вредных веществ в зоне дыхания сварщиков может значительно превышать допустимую. Следствием этого является достаточно высокий, по сравнению с другими профессиями, уровень профессиональных заболеваний сварщиков: болезнь органов дыхания (пневмокониозов), отравление марганцем, парами других металлов и сварочными газами [3].

Образующийся при электросварке аэрозоль конденсации характеризуется мелкой дисперсностью. Более 90 % частиц (в массовых долях) имеют скорость витания менее 0,1 м/с. Поэтому частицы аэрозоля легко следуют за воздушными потоками аналогично газам.

Источник выделения вредных веществ при электросварке - сварочная дуга - имеет незначительные размеры. Непосредственно вблизи ее концентрация вредных веществ очень высока. Далее конвективный поток над сварочной ванной и нагретым металлом (изделием) выносит СА в воздух помещения; при этом происходит интенсивное подмешивание окружающего воздуха. По мере удаления от источника как по горизонтали, так и по вертикали концентрация вредных веществ резко уменьшается и на расстоянии соответственно 2 и 4 м приближается к общему фону загрязнения воздуха помещения.

Общий фон в вентилируемых цехах, как правило, не превышает уровня ПДК. Но в зоне дыхания сварщика, выполняющего ручные операции, содержание вредных компонентов сварочного аэрозоля значительно (в 7-10 раз) превосходит как фон, так и ПДК.

Обеспечение допустимой чистоты воздуха в рабочей зоне производственного помещения при рациональной организации технологического процесса достигается путем сочетания местной вытяжной и общеобменной приточно-вытяжной вентиляции, средств очистки воздуха (фильтров) и использования теплоты удаляемого воздуха для обогрева приточного (рециркуляция).

Одним из основных способов снижения воздействия сварочного производства на окружающую воздушную среду является повышение эффективности очистки от пыли и обезвреживания газовоздушных выбросов предприятий.

Для улавливания пыли из газовоздушных выбросов промышленных предприятий применяются фильтры-пылеуловители, которые по принципу действия делятся на механические и силовые [4].

Для очистки газовоздушных выбросов от вредных паров, газов, токсичных веществ, а также носителей неприятного запаха используют абсорбционный, адсорбционный, химический, биологический и термический методы.

Требования к качеству атмосферного воздуха, в том числе к чистоте воздуха производственных помещений, постоянно возрастают. В связи с этим необходимо целенаправленно разрабатывать и внедрять новое и более современное оборудование для очистки технологического воздуха от пыли и вредных примесей.

В последние годы ведущие в области фильтровальной техники российские и зарубежные фирмы разработали, запатентовали и начали выпуск новых воздушных фильтров-пылегазоуловителей различных типов с улучшенными характеристиками.

Одним из наиболее совершенных способов выделения из воздуха взвешенных твердых частиц является его фильтрация через сухие цельные, сыпучие и комбинированные перегородки. Этот способ характеризуется высокой степенью очистки воздуха; возможностью улавливания частиц загрязнений при любом давлении воздуха использованием химически стойких материалов; стабильностью процесса очистки; простотой эксплуатации.

Возможности применения промышленных воздушных фильтров-пылеуловителей с перегородками значительно расширяются в связи с внедрением новых пористых перегородок из синтетических, стеклянных и металлических волокон, пористых пластических масс, пористой металлокерамики, шлаковаты.

Недостатки этих фильтров – необходимость периодической замены некоторых фильтрующих перегородок; сравнительно высокий расход энергии использовании передвижных перегородок; громкость конструкции (особенно при большом объем расходе очищаемого воздуха). В то же время, как показывают технико-экономические расчеты, затраты на очистку газовоздушных выбросов от частиц загрязнений этими фильтрами часто ниже, чем мокрыми фильтрами-пылеуловителями.

В случаях, когда фильтры с гибкими перегородками и насыпным слоем используют не только для улавливания пыли, но и для химической очистки воздуха на фильтрующие перегородки наносят слой copбента, а насыпной слой выполняют из материалов, способных поглощать вредные компоненты.

Применяемые в современных воздушных фильтрах – пылеуловителях фильтрующие пористые перегородки по своей структуре подразделяются на следующие типы :

- гибкие пористые перегородки: тканевые материалы из природных, синтетических и минеральных волокон; нетканые волокнистые материалы (войлок, клееный и иглопробивной материалы, бумага, картон, волокнистые маты);

- ячеистые листы (губчатая резина пенополиуретан и т.п.);

- полужесткие пористые перегородки: слои волокон, стружка, вязаные сетки, расположенные на опорных устройствах или зажатые между ними;

- жесткие пористые перегородки: зернистые материалы – пористая керамика и пластмассы, спеченные и спрессованные порошки металлов и керамики (металлокерамика), пористые стекла, углеграфитовые материалы и др.;

- волокнистые материалы – сформированные слои из стеклянных и металлических волокон; металлические сетки и перфорированные листы;

- зернистые слои: неподвижные, свободно насыпанные материалы; периодически или непрерывно перемешивающиеся материалы [3].

Радикальным способом улучшения состояния воздушной среды на рабочем месте сварщика являются местные вытяжные устройства, разработанные с учетом специфики технологического процесса, типа изделий и вида сварки.

Многообразие способов сварки, а также типов изготовляемых изделий способствовало созданию большого количества различных конструкций местных вытяжных устройств. Они могут быть систематизированы в следующие группы: подъемно-поворотные самофиксирующиеся вытяжные устройства; малогабаритные переносные воздухоприемники с держателями; местные отсосы, встроенные в сварочное оборудование; местные отсосы, встроенные в оснастку рабочих мест и автоматизированных и механизированных поточных линий; местные отсосы, обслуживающие роботизированные сварочные установки.

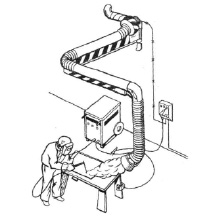

Подъемно-поворотные местные вытяжные устройства. Этот вид устройства включает воздухоприемник, фиксирующийся в любом пространственном положении посредством шарниров и тяг, и гибкий шланг диаметром 140 -160 мм, присоединяющий воздухоприемник к магистральному воздуховоду централизованной вытяжной системы низкого или среднего давления либо к индивидуальному вентиляционному или фильтровентиляционному агрегату (рис. 1).

Рис. 1. Консольно-поворотное вытяжное устройство

Подъемно-поворотные вытяжные устройства являются наиболее универсальными и могут быть использованы при любых видах сварки как в нестационарных, так и в стационарных условиях.

Использование консолей, телескопических устройств и шарниров позволяет легко перемещать и устанавливать воздухоприемник в нужном положении. Один воздухоприемник может обслуживать зону сварки радиусом до 8 м от места крепления устройства.

Одним из основных параметров, определяющих эксплуатационную пригодность передвижного вытяжного устройства, является зона эффективного улавливания, т. е. область изделия, на которой будет осуществляться улавливание не менее 80 % сварочного аэрозоля без дополнительного перемещения воздухоприемника.

Исходя из условий выполнения технологического процесса, минимальный диаметр зоны эффективного улавливания принят равным 400 мм, что примерно соответствует длине шва, провариваемого одним электродом. Практика показывает, что такая зона эффективного улавливания приемлема и при механизированной сварке, поскольку через аналогичные интервалы времени сварщик прерывает сварку для проверки качества шва. Минимальная высота подвески воздухоприемника над изделием определяется удобством выполнения операций и может быть принята равной 400 мм.

Выводы

На основе современных представлений о способах улавливания вредных веществ, загрязняющих воздух производственной среды при электросварке, получили дальнейшее развитие основы расчетов устройств местной вытяжной вентиляции в системах очистки воздуха. Предложена система математических уравнений для расчета требуемой производительности местных вытяжных устройств, учитывающих не только их геометрические и кинетические характеристики, как практиковалось ранее, но также химический состав выделяющихся сварочных аэрозолей.