Введение

На территории России используется более 300 ТЭС, что составляет 70% от всего энергетического баланса. При этом около 30% ТЭС работают на каменном угле [1,2,3]. Сжигая уголь, ТЭС получают тепловую энергию и генерируют электрическую. Отрицательной стороной этого процесса является образование побочных продуктов сжигания угля – летучая зола (зола уноса) и шлак. За год в России образуется порядка 50 млн. тонн золошлаковых отходов [1,4]. В золошлакоотвалах ТЭС накоплено свыше 1,5 млрд. тонн отходов, общая площадь которых достигает 2000 км2 [1,4]. К 2020 году доля угля сжигаемая на ТЭС возрастет до 40% [3], что приведет к еще большему образованию и накоплению золошлаковых отходов.

В России переработка золошлаковых отходов составляет 10% от годового выхода. Для сравнения в Германии утилизируется около 100%, в Индии более 50% [5,6], в Финляндии, Великобритании более 60%, США – 25% [3]. Золошлаковые отходы отрицательно влияют на окружающую среду, занимают большие площади, пылят, загрязняют подземные воды.

Целью данной работы является изучение физико-химических свойств ЗШМ, определение возможности его использования в качестве источника вторичного ресурса для снижения антропогенной нагрузки на окружающую среду.

Объект исследования – золошлаковые отходы (ЗШМ) ТЭС ОАО «Юргинский машиностроительный завод». Предмет исследования – определение физико-химических свойств золошлаковых отходов.

Материалы и методы исследования

Для определения химического состава золошлаковых отходов, был произведен отбор проб золы по методике РД 34.09.603-88. Всего было отобрано 130 проб. Химический анализ проводился с использование рентгено-флюоресцентного спектрометра фирмы KevexSpectrace, марки Quan`X. Анализ гранулометрического состава осуществлялся с использованием прибора Analizette 22 MicroTec Fritsch GmbH (Германия) согласно методики и программному обеспечения входящему в комплект прибора. Для определения термических характеристик использовался дифференциальный сканирующий калориметр DSC 404 F3 Pegasus (NETZSCH (Германия)). Обжиг образцов проводили в лабораторной градиентной печи SP 30/13 (LAC (Чехия)). Испытание образцов на прочность при сжатии осуществляли согласно ГОСТ 10180-90 при помощи лабораторного пресса ПМ-20МГ4. Рентгенофазовый анализ осуществляли на дифрактометре Rigaku 2500 D-max на СuК α -излучении (λ =1,5418 Ǻ) в диапазоне 2θ=10-80°. Идентификацию проводили с использованием картотеки PDF-2. Исследования методом электронной микроскопии выполнялись на сканирующем электронном микроскопе JSM-5610 LV (JEOL (Япония)). Для определения активности радионуклидов использовался прибор гамма-радиометр РКГ-АТ1320.

Результаты исследования и их обсуждение

Пробы золы были взяты и с электрофильтра и с золоотвала. Исследуемые золошлаковые материалы представляют собой мелкодисперсную смесь преимущественно серого цвета. Усредненный химический состав представлен в табл. 1. Химический состав сильно зависит от минерального состава сжигаемых углей и может сильно отличаться на разных электростанциях. Состав исследуемых золошлаковых материалов характеризуется низким содержанием оксида кальция, средним содержанием оксида алюминия и высоким оксида железа. Основными компонентами являются оксиды кремния и алюминия.

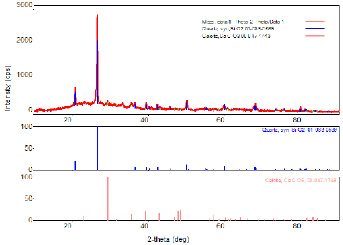

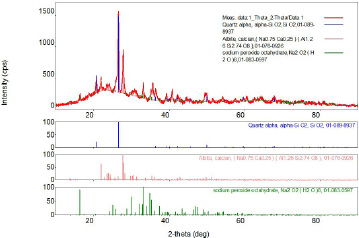

В составе золы с электрофильтра присутствует в два раза больше оксида кальция. Это свидетельствует о наличии свободного оксида кальция в составе золы, который при удалении по пульпопроводу на золоотвал переходит в карбонат кальция в результате реакции с углекислым газом, растворенным в воде. Наличие карбоната кальция подтверждается данными рентгенофазового анализа, данные представлены на рис. 1.

Таблица 1

Усредненный химический состав пробы золошлакового отхода

|

Элемент |

Золоотвал, % |

Эл. Фильтр, % |

||

|

SiO2 |

55,7 |

56,25 |

50,4 |

50,74 |

|

CaO |

6,8 |

6,84 |

13,96 |

13,57 |

|

Al2O3 |

21,83 |

21,84 |

20,52 |

20,6 |

|

MgO |

1,95 |

1,65 |

1,55 |

1,67 |

|

MnO |

0,09 |

0,1 |

0,1 |

0,09 |

|

Fe2O3 |

7,44 |

7,4 |

8,55 |

8,53 |

|

FeO |

6,69 |

6,66 |

7,69 |

7,68 |

|

K2O |

3,53 |

3,44 |

1,35 |

1,31 |

|

TiO2 |

1,11 |

1,28 |

0,97 |

0,81 |

|

SO3 |

0,72 |

0,68 |

0,87 |

0,82 |

|

BaO |

0,44 |

- |

0,5 |

0,59 |

|

P2O5 |

0,38 |

0,4 |

1,08 |

1,1 |

Рис. 1. Рентгенофазовый анализ образца золошлаковых отходов

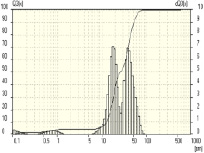

Одним из основных показателей сырьевых материалов является их гранулометрический состав. Чем больше содержание микродисперсных частиц, тем выше пластичность материала. Следовательно, сырье будет обладать высокой связанностью, что положительно скажется на прочностных характеристиках готовых изделий, также гранулометрический состав важен для определения адсорбционных способностей материала.

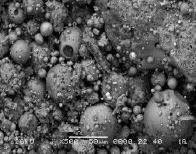

Результаты распределения частиц по размерам представлены на рис. 2. Анализ гранулометрического состава показал, 60 % частиц составляет размер от 10 до 70 мкм. Размер и морфология частиц золошлаков представлены на рис. 3.

На фотографии видно, что частицы золошлакового материала представляют собой шарики и агрегаты компактной формы, размер частиц которых составляет от 10 до 100 мкм. Из приведенных данных можно сделать вывод, что данный материал является очень тонкодисперсным.

Рис. 2. Распределение частиц золошлаковых отходов по размерам

Рис. 3. Микрофотографии частиц золошлакового отхода

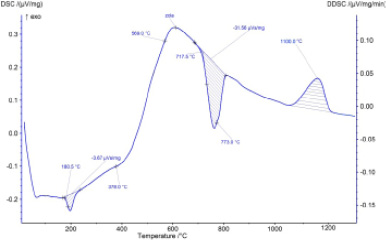

Рис. 4. Кривая ДТА золошлакового материала

С целью изучения физико-химических процессов, протекающих в золошлаковых материалах при их нагревании, проводился дифференциально-термический анализ. На кривой ДТА (рис. 4) наблюдается широкий эндотермический эффект в области 180°С, связанный с удалением физически связанной влаги, дегидратацией гидроксидов и гидроксосолей. В указанном температурном интервале отщепляется основная часть физически и химически связанной воды, остальная часть удаляется в широком температурном интервале вплоть до 750ºС, что свидетельствует о наличии в составе ЗШМ прочно связанных ОН-групп. Небольшой экзотермический эффект при 378ºС характеризует начало горения остатков органического вещества в ЗШМ. Экзотермический эффект при 569ºС подтверждает присутствие кварца, в этом температурном интервале (530-580ºС по литературным источникам) наблюдается полиморфное превращение кварца, которое относится к фазовым превращениям второго рода.

Следующий эндотермический эффект при 773ºС связан с диссоциацией магниевых составляющих доломита. Экзотермический эффект при 1150ºС связан с образованием муллита. Муллит образуется из свободных оксидов 3Al2O3 + 2SiO2 = 3 Al2O3•2 SiO2. Муллит является наиболее термодинамически устойчивой формой соединения, в которой ионы алюминия частично находятся в четвертичной, частично в шестерной координации. Анализируя проведенные исследования, можно сделать вывод, что в при нагревании золошлакового материала в окислительной среде до температур 1000 - 1200ºС в основном образуются муллит и α-кварц, это также подтверждается данными рентгенофазового анализа.

С целью более детального изучения физико-химических процессов, происходящих при обжиге золошлаковых материалов проводилась их многопозиционная термообработка в диапазоне температур 950-1100ºС с интервалом 50ºС. С увеличением температуры обработки до 1100ºС наблюдается повышение плотности образующегося спёка (табл. 2).

Таблица 2

Влияние температуры спекания на прочность материала

|

Температура термообработки, ºС |

Прочность, МПа |

|

950 |

2 |

|

1000 |

2 |

|

1050 |

7 |

|

1100 |

15 |

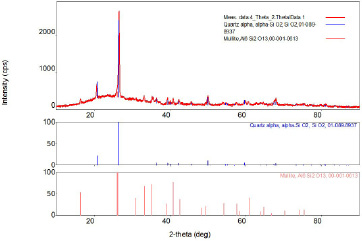

Исследование продуктов термообработки осадков с помощью рентгенофазового анализа, приведенного на рисунках 5,6, позволило установить, что при температуре 950 ºС образуется альбит и октагидрат пероксида натрия, который является наиболее устойчивым кристаллогидратом перекиси натрия. При температуре 1100 ºС наблюдается образование муллита, более прочного, чем альбит. Об образовании муллита также свидетельствуют данные дифференциально-термического анализа, описного выше.

Измеренная активность радионуклидов показала следующие результаты: 40К – 526 Бк/кг, 232Th – 72 Бк/кг, 226Ra – 37 Бк/кг. Расчет удельной активности проводился согласно формуле:

Аэфф =АRa+ 1,31АTh+ 0,085АК

где АRa, АTh, АК – удельные активности радия, тория, калия соответственно, Бк/кг.

Рис. 5. Рентгенофазовый анализ образца, обожженного при 950ºС

Рассчитанная величина активности золошлаковых отходов равна 175 Бк/кг, что не превышает требований строительных норм и относит золошлаковые отходы к первому классу строительных материалов, может применяться во всех видах строительства.

Для определения возможности дальнейшего использования золошлаковых отходов необходимо определить основные классификационные признаки: модуль кислотности и основности, силикатный модуль и коэффициент качества. Для проб с золошлакоотвала получены следующие классификационные признаки: модуль кислотности – 4,7; модуль основности – 0,16; силикатный модуль – 1,9; коэффициент качества – 0,54.

Полученные данные свидетельствуют что золошлаковые отходы относятся к кислому типу зол. Кислые золы отличаются не стабильным химическим составом, малым количеством свободного оксида кальция и большим содержанием оксида кремния. Такие золы не обладают самостоятельными вяжущими свойствами, но при добавлении интенсификаторов твердения становятся вяжущими.

Рис. 6. Рентгенофазовый анализ образца, обожженного при 1100ºС

Выводы

Проведены комплексные исследования золошлаковых материалов, которые требуют переработки для снижения антропогенной нагрузки на окружающую среду. Установлены физико-химические закономерности поведения отходов при их термической обработке. Химический анализ показал, что основными компонентами золошлаковых отходов являются оксиды кремния и алюминия, содержание которых составляет 56,25 % и 21,84 % соответственно. Анализ гранулометрического состава показал, 60 % частиц составляет размер от 10 до 70 мкм. Рентгенофазовый и дифференциально-термический анализ показали образование муллита при температуре выше 1100ºС. Эффективная удельная активность радионуклидов в золошлаковых материалах, рассчитанная по активностям изотопов радия (226Ra), тория (232Th), калия (40K) составляет 175 Бк/кг. Таким образом, все проведенные исследования показали возможность использования золошлаковых материалов в качестве вторичного сырья с целью снижения антропогенной нагрузки на окружающую среду.