Введение

В настоящее время к качеству поверхностного слоя деталей машин уделяется пристальное внимание в связи с большой конкуренцией на рынке сбыта машиностроительной продукции.

Качество поверхностного слоя деталей машин формируется преимущественно на финишных операциях.

Одним из методов таких обработки поверхностей деталей машин является поверхностное пластическое деформирование (ППД) роликами. Оно нашло широкое применение в машиностроении при изготовлении многих изделий и предназначено для повышения качества поверхностного слоя, которое в свою очередь определяет эксплуатационные свойства и несущую способность деталей машин. Однако этот метод является не размерным, а упрочняюще-чистовым методом и его применение определяет достижение только низкой шероховатости, формирование заданной степени и глубины упрочненного слоя, а также формирует мелкозернистую структуру металла и остаточные напряжения.

Размерная точность определяется на предшествующей обработке, как правило, резанием. При обработке отверстий применяется черновое растачивание с последующим чистовым растачиванием, реже используется внутреннее шлифование, которое трудно реализовать при обработке глубоких отверстий из-за недостаточной жесткости технологической системы. На окончательной операции используются расточные чистовые режущие головки, зенкеры и развертки которые позволяют получить точность размеров поверхностей в пределах 9…8 квалитета. Однако эти методы обеспечивают только точность диаметральных размеров и не исправляют отклонение от прямолинейности оси. Поэтому для более точной обработки используется хонингование или внутреннее шлифование. Внутреннее шлифование применяется для обработки относительно коротких отверстий. Хонингование позволяет обработать длинные отверстия, тем не менее, является низкопроизвордительным, даже по отношению к чистовому растачиванию. Так, например в ООО «Газпромкран» при хонинговании отверстий длиной 8000мм и диаметром 120мм прии точности обработки по 8квалитету затрачивается время равное 250мин, а при чистовом растачивании всего 20мин.

Постановка проблемы

Установлено, что качество поверхности деталей, в том числе точность и шероховатость зависит от большого количества различных факторов, таких как подача, число проходов, твердость материала, припуска на обработку, усилия резания, а также конструктивных параметров обрабатывающего инструмента: геометрии и размеров режущей части, исходной шероховатости.

Особые проблемы представляет чистовая обработка глубоких отверстий.

Глубокими считаются отверстие, если отношение его диаметра к длине больше десяти.

При обработке глубоких отверстий возникают особенности и трудности их обработки – недостаточная жесткость технологической системы и высокая склонность к упругим деформациям оправки, на которой расположен обрабатывающий инструмент под воздействием усилия обработки. С увеличением длины отверстия трудности при обеспечении высокой производительности и требуемого качества резко возрастают. Затруднен отвод стружки, подвод смазывающе-охлаждающей технологической среды (СОТС), отсутствие возможности контроля над процессом резания.

Выбор того или иного режущего инструмента зависит от размеров заготовки и требований по точности и качеству поверхностного слоя. При черновых операциях преимущественно используют резание однозубыми и многозубыми инструментами, а при чистовых операциях — тонкое растачивание и абразивную обработку. Для обеспечения чистовой обработки и достижения шероховатости поверхности Ra=0,32…1,25 мкм необходимо наличие в технологии черновой и чистовой обработки.

Требования, заложенные в техническом задании должны быть обоснованы на основе применения расчетов, экспериментальных исследований и т.п.

Некоторые из них приведены ниже.

1. Усилие шлифования при обработке хонинговальной головкой создается за счет центробежных сил, действующих непосредственно на абразивные бруски с учетом масс-вставок, в которых бруски размещены. Меняя массы вставок за счет увеличения их длины можно добиться, чтобы частота вращения инструмента находилась в заданных пределах.

2. Стабильность усилия резания обеспечивается постоянной частотой вращения головки хонинговальной. Ее вращение осуществляется от асинхронного двигателя. Частота вращения инструмента зависит от частоты вращения двигателя, которая в свою очередь зависит от стабильности напряжения сети. Отклонения напряжения сети регламентировано в пределах 2%.

Проработка на технологичность конструкции осуществлялась на этапе проектирования по рекомендуемым методикам.

Уравновешенность инструмента обеспечивается назначением точности изготовления деталей, подбором из масс деталей инструмента взвешиванием и удалением излишнего материала с предусмотренных для этого поверхностей и установленных местах, а также балансировкой инструмента, для чего имеются соответствующим образом разработанные методики.

Безопасность труда обеспечена тем, что в устройстве для хонингования предусматриваются специальные защитные кожухи, предохранительными выключателями, предотвращающими случайные включения вращения инструмента, когда он находится за пределами обрабатываемого отверстия, а также использованием рабочих соответствующей квалификации.

Определение конструктивных и параметров и центробежных

сил действующих на шлифовальные бруски .

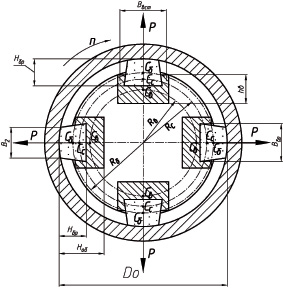

Усилие резания при центробежном хонинговании непосредственно зависит от конструктивных параметров хонинговальной головки и частоты ее вращения. Расчетная схема для определения математической модели взаимосвязи конструктивных параметров с режимами шлифования представлена на рис. 1.

Усилие, развиваемое пружинами, должно превышать вес вставки с бруском, с такой величиной, при которой вставки не будут отходить от основания пазов.

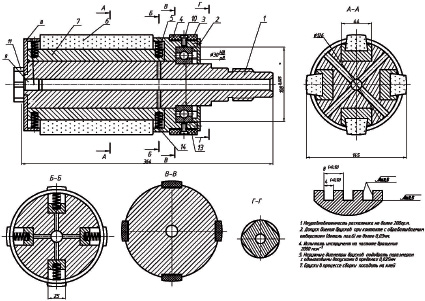

Для лучшего направления головки хонинговальной на ее оправке, на подшипниках 13, установлено направляющей устройство 4 оснащенной упругими направляющими шпонками 3, Направляющее устройство 4 в процессе работы не вращается относительно заготовки, но имеет вращение относительно оси головки.

Рис. 1. Схема компоновки головки хонинговальной центробежной для определения конструктивных параметров

Рис. 2. Эскиз головки хонинговальной центробежной

При вращении инструмента с определенной заранее рассчитанной частотой абразивные бруски под действием центробежных сил перемещаются в радиальном направлении до их соприкосновения и внедрения в поверхность отверстия. Усилие резания создается совместным действием масс вставок и брусков, за вычетом усилия пружин 5. Головке придается движение подачи, после чего начинается обработка. Обработка может осуществляться при осевой подаче как в одном, так и в другом направлении.