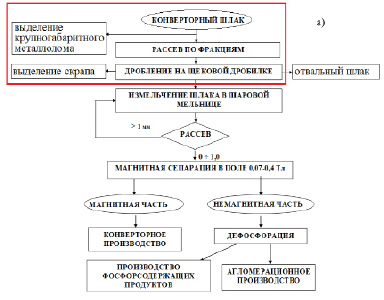

Настоящая работа содержит материалы предварительных исследований по возможности утилизации конверторного шлака АО «АрселорМиттал Темиртау» по маршрутной технологии (рис. 1).

Определение фракционного состава исходного конверторного шлака проводили путем рассева на виброситах и взвешивания отдельных фракций на технических весах в лабораторных условиях. Таким образом, металлические включения конверторного шлака имеет правильную шарообразную форму частиц размерами от 20-30 мкм, шлак конверторного производства представляет собой техногенный отход в котором железосодержащая часть представлена в виде мельчайших металлических корольков различной дисперсности. Это показывает то, что в процессе охлаждения и застывания жидкого конверторного шлака происходит расслоение.

Внедрение в технологию производства извлечение мелкодисперсного металла путем магнитной сепарации измельченного конверторного шлака с дальнейшим брикетированием полученного обогащенного продукта позволит значительно уменьшить потери железа в отвалах.

Для исследования закономерностей сухой магнитной сепарции конверторный шлак фракций >40, 40-20, 20-10, 10-5 мм подвергли подготовке к испытаниям согласно маршрутной технологии (рис. 1).

Каждая из фракций прошла стадии дробления в щековой дробилке, затем измельчения в шаровой мельницы с последующим рассевом по фракциям 5-3, 3- 1, 1-0 мм. Перед магнитной сепарацией все фракции довели до крупности 0,5 -2 мм в соответствии с требованиями инструкции по работе магнитного сепаратора.

Результаты магнитной сепарации конверторного шлака приведены в табл. 1.

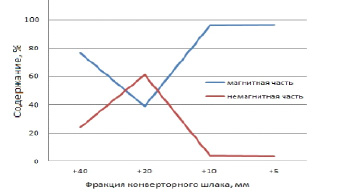

Результаты обработки полученных данных по магнитной сепарации конверторных шлаков различных фракций показала, что доля магнитной и немагнитной части зависит от крупности фракции (рис. 2).

Рис. 1. Логическая схема исследования возможности утилизации конверторного шлака АО «АрселорМиттал Темиртау» (a – существующая технология производства)

Таблица 1

Результаты магнитной сепараций

|

Фракций, мм |

Магнитная часть |

Немагнитная часть |

Итого |

|||

|

103 кг |

% |

103 кг |

% |

103 кг |

% |

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

Фракция +40 |

||||||

|

3-5 |

59 |

0,16 |

7 |

0,06 |

66 |

0,14 |

|

1-3 |

95 |

0,26 |

24 |

0,22 |

119 |

0,25 |

|

0-1 |

36530 |

99,58 |

11370 |

99,72 |

47930 |

99,68 |

|

Итого |

36684 |

100 |

11401 |

100 |

48085 |

100 |

|

Итого, % |

76,28 |

100 |

23,72 |

100 |

100 |

100 |

|

Фракция +20 |

||||||

|

3-5 |

99 |

0,62 |

33 |

0,13 |

132 |

0,33 |

|

1-3 |

31 |

0,20 |

0 |

0 |

31 |

0,07 |

|

0-1 |

15580 |

99,18 |

24820 |

99,87 |

40400 |

99,60 |

|

Итого |

15710 |

100 |

24853 |

100 |

40563 |

100 |

|

Итого, % |

38,72 |

100 |

61,28 |

100 |

100 |

100 |

|

Фракция +10 |

||||||

|

3-5 |

210 |

0.40 |

77 |

3.35 |

287 |

0.52 |

|

1-3 |

228 |

0.44 |

5 |

0.3 |

233 |

0.43 |

|

0-1 |

51520 |

99.2 |

2220 |

96.4 |

53740 |

99.1 |

|

Итого |

51958 |

100 |

2302 |

100 |

54260 |

100 |

|

Итого, % |

95,75 |

100 |

4,25 |

100 |

100 |

100 |

|

Фракция +5 |

||||||

|

3-5 |

100 |

0.2 |

0 |

0 |

100 |

0.2 |

|

1-3 |

113 |

0.6 |

5 |

0.5 |

118 |

0.6 |

|

0-1 |

24690 |

99.2 |

950 |

99.5 |

25640 |

99.2 |

|

Итого |

24903 |

100 |

955 |

100 |

25858 |

100 |

|

Итого, % |

96,30 |

100 |

3,7 |

100 |

100 |

100 |

|

Фракция +40 |

||||||

|

3-5 |

125 |

0.7 |

8 |

0.1 |

133 |

0.2 |

|

1-3 |

318 |

2.2 |

48 |

0.7 |

366 |

0.6 |

|

0-1 |

14450 |

97.1 |

7250 |

99.2 |

21700 |

99.2 |

|

Итого |

14893 |

100 |

7306 |

100 |

22199 |

100 |

|

Итого, % |

67,08 |

100 |

32,92 |

100 |

100 |

100 |

Рис. 2. Распределение конверторного шлака на магнитную и немагнитную части в зависимости от фракций

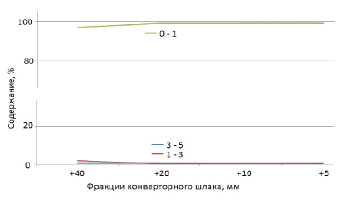

Рис. 3. Распределение магнитной части конверторного шлака в зависимости от крупности измельчения фракций

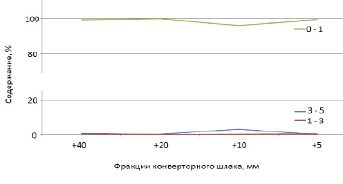

Рис. 4. Распределение немагнитной части конверторного шлака в зависимости от крупности измельчения фракций

Более высокое разделение конверторного шлака на магнитную и немагнитную составляющие характерно для более мелких фракций 10–20, 10–5 мм.

На рис. 3, 4 приведено распределение магнитной и немагнитной части в зависимости от крупности измельчения каждой фракции конверторного шлака.

Как видно из приведенных графиков, крупность измельчения любых фракций конверторного шлака >40, 40-20, 20-10, 10-5 мм способствует более полному извлечению ее магнитной части или железа. Разделение конверторного шлака на магнитную и немагнитную части составляет величину порядка 99,2–99,6 %.

Следовательно для более глубокого извлечения железа из конверторного шлака необходимо проводить магнитную сепарацию на предварительно измельченном шлаке. При этом очень важным являются параметры магнитной сепарации (табл. 2).

Таблица 2

Химический анализ продуктов обогащения конверторного шлака методом магнитной сепарации

|

Материал |

Магнитная индукция, Тесла |

Содержание, % |

|||

|

Fe |

FeO |

P2O5 |

CaO |

||

|

Исходный шлак |

- |

31,22 |

24,35 |

2,19 |

40,8 |

|

Магнитная фракция |

0,07 |

38,23 |

34,68 |

1,61 |

29,1 |

|

Немагнитная фракция |

0,07 |

20,76 |

12,58 |

2,91 |

62,6 |

|

Магнитная фракция |

0,4 |

33,72 |

23,78 |

1,98 |

35,7 |

|

Немагнитная фракция |

0,4 |

17,00 |

11,79 |

2,56 |

48,6 |

Как показали исследования, по обогащению конверторного шлака крупностью 5-20 мм методом магнитной сепарации, при магнитной индукции в диапазоне 0,07-0,4 Тесла происходит разделение шлака на магнитный концентрат, содержащий 33,72-38,23 % железа; 29,1-25,7 % окиси кальция; 1,61-1,98 % пятиокиси фосфора (табл. 2).

Из полученных данных (табл. 2), магнитная сепарация увеличивает содержание железа и снижает содержанию фосфора в магнитной части конверторного шлака. Эффективность магнитного обогащения конверторного шлака оценивали показателями обогащения по содержание железа в исходном конверторном шлаке (αFe), в магнитной фракции (βFe) и в немагнитной части конверторного шлака (νFe). Чем выше содержание железа в магнитной части и чем ниже оно в немагнитной фракции, тем эффективнее считается обогащение.

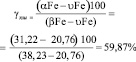

Выходом магнитной фракции конверторного шлака (γкш) – это соотношение масс магнитной фракции (Pмф) и исходного конверторного шлака (Ркш). Масса последнего принята за 100 %. Аналогично вычисляется и выход немагнитной части конверторного шлака.

%;

%;  %.

%.

Выход магнитной фракции при магнитной сепарации конверторный шлак может быть вычислен по содержаниям железа в исходном конверторном шлаке, магнитной и немагнитной ее фракциях. При магнитной индукции 0,07 Тесла выход магнитной фракции составил:

.

.

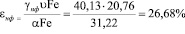

Выход немагнитной фракции составил:

γнф =100 – 59,87 = 40,13 %.

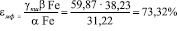

Извлечение железа (εмф) в магнитную фракцию конверторного шлака определяется как соотношением масс железа в магнитную фракцию конверторного шлака и в исходном конверторном шлаке. При магнитной индукции 0,07 Тесла извлечение железа в магнитную фракцию составило:

.

.

Доля оставшегося железа в немагнитной части конверторного шлака составила

.

.

Коэффициенты обогащения (Ко) показывает, во сколько раз содержание железа в магнитной фракции больше, чем в исходной конверторном шлаке. При магнитной индукции сепаратора равной 0,07 Тесла коэффициент обогащения равен:

Ко = βFe / αFe = 38,22 / 31,22 = 1,22.

Коэффициент сокращения показывает во сколько раз масса магнитной фракции меньше массы исходного конверторного шлака. При магнитной индукции сепаратора равной 0,07 Тесла коэффициент сокращения равен:

Кс = 100 / γкш = 100 / 59,87 = 1,67.

Эффективность обогащения конверторного шлака необходимо оценивать по всем показателям обогащения одновременно. Так, высокое содержание железа в магнитной фракции может сопровождаться ее низким выходом или низким извлечением железа во фракцию. Наоборот, высокий выход магнитной фракции связан с пониженным содержанием железа в нем и т. д.

В табл. 3 приведены показатели эффективности извлечения железа методом магнитной сепарации конверторного шлака в зависимости от индукции.

Таким образом, из 1 т конверторного шлака можно получить 598,7 кг магнитной фракции. При этом 73,32 % Fe может быть возвращено в металлургическии передел (в конверторную плавку). Немагнитная фракция, обогащенная фосфором объемом 402,3 кг, после извлечения фосфора может быть использована в качестве добавок агломерационной шихты; а продукты дефосфорации – направлены на получение фосфорсодержащих удобрений.

Таблица 3

Показатели обогащения конверторного шлака

|

Материал |

Магнитная индукция, Тесла |

Содержание Fe, % |

Выход, % |

Извлечение железа, % |

Коэффициент обогащения |

Коэффициент сокращения |

|

Исходный шлак |

- |

31,22 |

||||

|

Магнитная фракция |

0,07 |

38,23 |

59,87 |

73,32 |

1,22 |

1,67 |

|

Немагнитная фракция |

0,07 |

20,76 |

40,13 |

26,68 |

||

|

Магнитная фракция |

0,4 |

33,72 |

85,05 |

91,86 |

1,08 |

1,18 |

|

Немагнитная фракция |

0,4 |

17 |

14,95 |

8,14 |

Заключение

1. Анализ современного состояния и тенденции развития технологии утилизации конвертерного шлака по литературным источникам показал, что в странах Евросоюза шлак, полученный при производстве стали, практически полностью находит свое применение в дорожном строительстве (48 %), гидротехнике (3 %), производстве удобрений (3 %), использовании для внутренних технических нужд (10 %), около 13 % отправляется на захоронение в отвалы. По данным АО «АрселорМиттал Темиртау». Конверторный шлак перерабатывают с целью извлечения металлического скрапа, при этом более 80 % шлака поступает в отвал.

2. Измельчение любых фракций конверторного шлака >40, 40-20, 20-10, 10-5 мм до 0,074 мм способствует более полному извлечению магнитной части или железа. Разделение конверторного шлака на магнитную и немагнитную части составляет величину порядка 99,2-99,6 %. Извлечение железа в магнитную фракцию при магнитной индукции 0,07 Тесла составило 73,32 % при 0,4 Тесла – 91,86 %.