Существенным потребителем энергетических ресурсов являются перерабатывающие предприятия АПК, для которых приоритетной задачей развития является повышение энергоэффективности производства и сбережение сырьевых материалов. Наиболее энергоемкой в аппаратурно-технологических линиях переработки является стадия измельчения. Независимо от степени измельчения и количества стадий диспергирования общим фактором, отвечающим за энергоемкость готовой продукции, принято считать механизм трансформации разрушающих усилий в поверхность разрушения материала или способ формирования диспергирующих нагрузок в механоактиваторах [1, 2]. От этого параметра зависят энергозатраты на образование единицы вновь образованной поверхности. В зависимости от физико-механических и реологических свойств перерабатываемого продукта и способа формирования диспергирующих нагрузок, реализованных в механоактиваторах, энергозатраты на проведение процесса могут отличаться на порядки. При этом существенным показателем, характеризующим как энергоэффективность механоактиваторов, так и качество готовых изделий является избирательность (селективность) разрушения, предопределяющая гранулометрический состав продуктов помола [3, 4].

Целью исследования является интенсификация процесса механоактивации рецептурного компонента шоколадных масс (сахарного песка) электромагнитным способом.

Материалы и методы исследований

Объектом исследования являются закономерности измельчения сахарного песка на электромагнитном механоактиваторе (ЭММА). Использованы аналитические и экспериментально-статистическими методы исследований.

Результаты исследования и их обсуждение

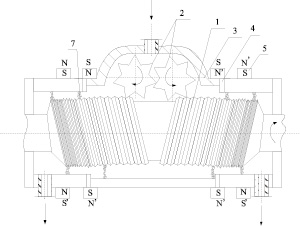

В рамках комплексного исследования селективности разрушения сыпучих материалов и изучения спектра сил, действующих на измельчаемый материал в элекромагнитных механоактиваторах [5, 6, 7, 16, 17], установлено [8], что показатель селективности зависит от соотношения скоростного и электромагнитного режимов работы аппарата. С целью изучения селективности процесса обработки порошкообразных сыпучих продуктов в аппаратах с магнитоожиженным слоем был разработан инновационный электромагнитный механоактиватор (ЭММА) [9], конструктивная схема которого представлена на рис. 1. Согласно классификации [10, 11, 12] устройство относится к цилиндрической группе аппаратов с магнитоожиженным слоем. ЭММА является однороторным, коаксиальным, многополярным, 4-катушечным, двухкамерным, с чередующейся полярностью полюсов электромагнита во времени и с системой автоматического управления силы тока в обмотке управления (ОУ). Технологическое назначение устройства – совмещение стадий среднего и тонкого помола с перемешиванием смеси технологических ингредиентов, также получение частиц помола с заданным технологией гранулометрическим составом. Размольные элементы выполнены в форме правильных сферических тел диаметром 2 мм из ферромагнитного материала и размещены в рабочем объёме устройства в смеси с обрабатываемым продуктом. Режимы работы устройства устанавливаются путем регулирования частоты вращения внутреннего вала-шнека и силы тока в ОУ. Время измельчения контролируется традиционными приборами (секундомерами, реле времени и т.д.). Для оценки селективности измельчения в ЭММА в качестве модельного продукта выбран полуфабрикат шоколадного производства – смесь сахарного песка и какао крупки с показателем nc = 2 [13].

Рис. 1. Конструкция ЭММА: I – шнек; 2 – зубчатые колеса из диамагнитного материала; 3 – корпус; 4 – диамагнитные кольца; 5 – выносные магнитопроводы; 6 – обмотки управления; 7 – размольные тела в форме призм удлиненной формы

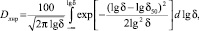

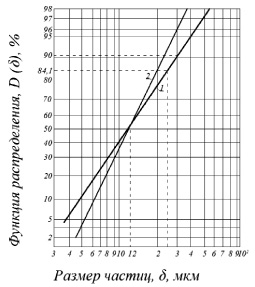

Выборочно гранулометрический состав смеси, полученной в режимах работы ЭММА при величине магнитной индукцией в рабочем объеме аппарата В равной 0,25 и 0,4 Тл, представлен на рис. 2 в виде кривых функций распределения, изображенных на логарифмически – вероятностной сетке [14]. Увеличение индукции в рабочем объеме способствует улучшению однородности продукта. Линия распределения зернового состава при В = 0,4 Тл в области мелких фракций имеет более низкое расположение, что свидетельствует о меньшей доле частиц «вредных» фракций, размером δ < 10 мкм. Более близкое расположение линии распределения к вертикали говорит о меньшей дисперсии и соответственно меньшем стандартном отклонении кривой распределения, а следовательно, и более узком распределении, то есть большей однородности по своим размерам частиц смеси. Среднеквадратичное отклонение lgδ можно определить аналитически, по формулам [14]:

или

(*)

(*)

полученным из равенства

где δ50 – медиана распределения; lgδ – стандартное среднеквадратическое отклонение логарифмов диаметров от их среднего значения) в результате подстановки табличного значения функции распределения D(δ) = 84,1 %, которое соответствует нормированной нормально распределенной величине U = +1. Диаметры частиц (проход 84,1 и 50 %) находятся из графиков функции распределения частиц по размерам. Аналитическую формулу (*) можно использовать для характеристики однородности продукта помола и для анализа селективности процесса измельчения материалов, обработанных электромагнитной механоактивацией.

Рис. 2. Функции распределения частиц шоколадной массы, полученной на ЭММА при величине индукции в рабочем объеме В, Тл: 1 – В = 0,25 Тл; 2 – В = 0,4 Тл

В результате анализа экспериментальных данных установлены следующие гранулометрические характеристики продуктов помола: при В = 0,25 Тл: D = 90,5 %; δ50 = 12 мкм; δ84,1 = 25 мкм; δ = 2,08; при В = 0,4 Тл; D = 96 %; δ50 = 12 мкм; δ84,1 = 19,9 мкм; δ = 1,66. Наиболее рациональным гранулометрическим состав для приготовления шоколадных изделий обладает смесь, диспергированная в электромагнитном режиме работы ЭММА с В = 0,4 Тл. Получение более однородного полуфабриката с высокой дисперсностью положительно сказывается как на вкусовых достоинствах шоколадных изделий, так и на их себестоимости [15].

Заключение

Полученные результаты имеют практическое значение для производства шоколадных полуфабрикатов, так как качество готового шоколада и экономичность его приготовления определяются размерами частиц твердой фазы рецептурных компонентов шоколадных масс, в том числе и размерами частиц сахарной пудры, которая составляет значительную долю (60–70 %) от твердой фазы шоколадных месс.