Одной из наиболее важных целей стратегии развития легкой промышленности в Российской Федерации на период до 2025 года, является сохранение и развитие существующих успешных сегментов отрасли.

Кроме того, с учетом социально-экономических и внешнеэкономических реалий для отрасли в краткосрочной перспективе открываются дополнительные возможности по импортозамещению во многих сегментах легкой промышленности. Одним из направлений импортозамещения является уменьшение себестоимости выработки высококачественных тканей без потери их эксплуатационных свойств.

Поэтому целью данной работы является поиск оптимальных технологических параметров выработки тканей высокого качества, а также повышения их эксплуатационных свойств без дополнительных затрат.

Как известно, в процессе эксплуатации ткань подвергается различного рода воздействиям: физико-химическим, механическим, биологическим и др. Факторы, меняющие структуру ткани, действуют, как правило, не по отдельности, а в том или ином сочетании, в зависимости от целевого назначения ткани, поэтому в данной работе предлагается использовать методы исследования и оптимизации для определения значений заправочных параметров, непосредственно влияющих на разрывные характеристики петельной ткани.

Анализ научных работ по данной тематике [1, 2, 6, 7] показал, что критериями оптимизации работы ткацкого станка могут быть: производительность ткацкого станка, обрывность, из другой группы факторов – свойства ткани: прочность, растяжимость, упругость, долговечность, воздухопроницаемость и износостойкость.

Так, например, А.Г. Севостьянов в своих работах [6, 7] по оптимизации технологического процесса образования ткани рекомендует определять влияние отдельных факторов на критерии оптимизации. К числу таких он относит факторы, определяющие заправку ткацкого станка – частота вращения главного вала станка, величина заступа, величина заправочного натяжения, натяжение нитей основы в ветвях зева у опушки ткани к моменту начала прибоя, натяжение уточной нити в момент перекрытия её нитями основы, положение скала относительно грудницы и другие.

Другая группа – факторы, определяющие строение вырабатываемой ткани по основе и по утку, вид переплетения, вид пряжи, коэффициент наполнения ткани по утку, фаза строения ткани и другие.

Критериями оптимизации работы ткацкого станка может быть производительность станка, обрывность и ещё одна группа факторов – свойства ткани: прочность, растяжимость, упругость, долговечность, воздухопроницаемость, водопоглощаемость и другие.

Автор предлагает начинать оптимизацию с проведения отсеивающих экспериментов с целью ранжирования факторов по степени их влияния на критерии оптимизации. Затем следует проводить экстремальные эксперименты симплексным планированием или эксперименты с крутым восхождением по градиенту. Оба вида эксперимента должны завершаться получением математической модели в виде полинома второго порядка. С помощью полученного полинома, определяются оптимальные значения уровней факторов.

При испытании текстильных полотен чаще используются полуцикловые разрывные характеристики такие как: разрывная нагрузка (Рр) – наибольшее усилие, выдерживаемое пробной полоской до разрыва как по направлению нитей основы, так и по направлению нитей утка.

В данной работе решается задача нахождения оптимальных технологических параметров для выработки петельной ткани на ткацком станке СТБМ-180, обладающей максимальной прочностью.

Базой для проведения исследований по определению свойств петельной ткани являлась лаборатория ткачества Камышинского технологического института (филиала) Волгоградского государственного технического университета.

В качестве объекта исследования была выбрана хлопчатобумажная петельная ткань, вырабатываемая на ткацком станке СТБМ-180 [3]. Надо отметить, что особенностью строения петельной ткани является то, что для её выработки требуется две системы основных и одна система уточных нитей.

Для определения разрывных характеристик текстильных полотен была применена разрывная машина FP-10. Испытанию на разрывной машине подвергались пробные полоски шириной 50 мм, зажимной длиной 200 мм. Скорость движения нижнего зажима принималась равной 110 мм/мин.

Из опыта работы ткацких фабрик и результатов анализа научных источников [4] известно, что наибольшее влияние на свойства ткани оказывают следующие заправочные ткацкого станка: Х1 – заправочное натяжение коренной основы, сН; Х2 – заправочное натяжение петельной основы, сН; Х3 – величина задней части зева (вынос зева), мм [4, 5].

Таблица 1

Результаты эксперимента по плану Бокс-3 [5]

|

№ п/п |

Х1, сН |

Х2, сН |

Х3, мм |

Разрывные характеристики |

||||

|

по основе |

по утку |

|||||||

|

код. |

нат. |

код. |

нат. |

код. |

нат. |

Рр, кгс |

Рр, кгс |

|

|

1 |

+ |

70 |

+ |

40 |

+ |

410 |

69,0 |

52,2 |

|

2 |

– |

40 |

+ |

40 |

+ |

410 |

66,9 |

52,2 |

|

3 |

+ |

70 |

– |

20 |

+ |

410 |

67,8 |

48,8 |

|

4 |

– |

40 |

– |

20 |

+ |

410 |

66,0 |

48,4 |

|

5 |

+ |

70 |

+ |

40 |

– |

310 |

68,6 |

52,8 |

|

6 |

– |

40 |

+ |

40 |

– |

310 |

68,6 |

55,8 |

|

7 |

+ |

70 |

– |

20 |

– |

310 |

67,4 |

44,6 |

|

8 |

– |

40 |

– |

20 |

– |

310 |

69,2 |

57,6 |

|

9 |

+ |

70 |

0 |

30 |

0 |

360 |

66,6 |

49,2 |

|

10 |

– |

40 |

0 |

30 |

0 |

360 |

67,4 |

51,6 |

|

11 |

0 |

55 |

+ |

40 |

0 |

360 |

66,0 |

50,8 |

|

12 |

0 |

55 |

– |

20 |

0 |

360 |

69,7 |

36,8 |

|

13 |

0 |

55 |

0 |

30 |

+ |

410 |

67,7 |

50,4 |

|

14 |

0 |

55 |

0 |

30 |

– |

310 |

69,0 |

48,8 |

Для изучения влияния технологических параметров выработки петельной ткани на прочность ткани на разрыв использовался метод планирования эксперимента по матрице планирования Бокс-3. В табл. 1 представлены результаты эксперимента по плану Бокс-3.

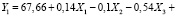

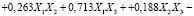

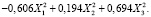

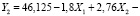

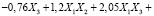

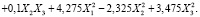

В результате обработки экспериментальных данных на ПЭВМ получены следующие регрессионные уравнения влияния технологических параметров (X1, Х2, Х3) на разрывные характеристики ткани:

– разрывная нагрузка ткани по направлению нитей основы (кгс)

– разрывная нагрузка ткани по направлению нитей утка (кгс)

На основании анализа уравнений регрессии, характеризующих двухмерные сечения, изучения графического изображения функции отклика можно сделать следующие выводы:

1) максимальное влияние на разрывную нагрузку ткани по направлению нитей основы оказывает вынос зева;

2) максимальное влияние на разрывную нагрузку ткани по направлению нитей утка оказывает заправочное натяжение нитей петельной основы;

3) при увеличении заправочного натяжения нитей коренной основы разрывная нагрузка ткани по направлению нитей основы увеличивается, а по направлению нитей утка уменьшается;

4) при увеличении заправочного натяжения нитей петельной основы разрывная нагрузка ткани по направлению нитей основы уменьшается, а по направлению нитей утка увеличивается;

5) при увеличении выноса зева разрывная нагрузка ткани по направлению нитей основы и утка уменьшается.

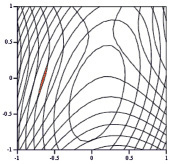

В качестве метода оптимизации использовался метод канонического преобразования математической модели, в результате которого были получены поверхности отклика и их сечений. Для решения многокритериальной задачи оптимизации использовался метод наложения сечений поверхностей отклика (рисунок).

Сечения поверхностей отклика влияния технологических параметров выработки петельной ткани на прочность ткани (при фиксированном факторе X3 = 0)

В результате анализа этих сечений были получены следующие оптимальные параметры выработки петельной ткани, позволяющих вырабатывать ткань с максимальной прочностью, представленные в табл. 2.

Таблица 2

|

Факторы |

Кодированное значение |

Натуральное значение |

|

Х1, сН |

–0,6 |

46 |

|

Х2, сН |

0 |

30 |

|

Х3, мм |

0 |

360 |

Установка полученных оптимальных технологических параметров в ткацком производстве позволит вырабатывать петельные ткани с максимальной разрывной нагрузкой ткани по направлению нитей основы 67,4 кгс и по направлению нитей утка 48,7 кгс.

Выводы

1. В результате проведённых экспериментальных исследований установлена математическая зависимость критериев оптимизации (разрывная нагрузка по основе и утку) от исследуемых параметров заправки ткацкого станка: заправочное натяжение коренной основы, заправочное натяжение петельной основы, величина задней части зева.

2. Определены следующие оптимальные технологические параметры изготовления петельной ткани с максимальной разрывной нагрузкой ткани по направлению нитей основы и утка: заправочное натяжение коренной основы 46 сН, заправочное натяжение петельной основы 30 сН, величина задней части зева 360 мм.

3. Полученные оптимальные параметры изготовления петельной ткани на ткацком станке СТБМ-180 обеспечивают стабильное протекание технологического процесса ткачества и получения ткани с заданными свойствами, а также приводят к улучшению её физико-механических свойств.