В последнее время приняты важные государственные документы, касающиеся энергосбережения. Это, во-первых, Федеральный закон № 261-ФЗ «Об энергосбережении и о повышении энергетической эффективности и о внесении изменений в отдельные законодательные акты Российской Федерации», предусматривающий введение нормативов энергоэффективности оборудования мощностью свыше 3 кВт для установления стимулирования применения энергоэффективного электрооборудования. И, во-вторых, Распоряжение Правительства РФ от 1 декабря 2009 г. № 1830-р «План мероприятий по энергосбережению и повышению энергетической эффективности в Российской Федерации». В указанном плане правительству РФ дано указание на формирование предложений по ограничению (запрету) оборота энергетических устройств, характеризующегося неэффективным использованием энергоресурсов. Одно из таких предложений – замена распределительных трансформаторов с магнитопроводами из электротехнической стали на энергоэффективные трансформаторы.

Аморфные сплавы в магнитопроводах силовых трансформаторов

Аморфный сплав – это определенный вид прецизионного сплава. Его отличительной характеристикой от сплавов кристаллической структуры, является целый комплекс физических и химических свойств. Одним из основных отличий аморфного сплава от электротехнической стали – отсутствие периодичности в расположении атомов. А так же эти сплавы отличаются от кристаллических сплавов большей устойчивостью к коррозии, они прочнее в несколько раз и обладают лучшей электромагнитной характеристикой[1].

В настоящее время, для использования в электротехнических устройствах наибольшее распространение получили аморфные сплавы на основе металлов переходной группы железо – никель – кобальт (Fe; Ni; Co), взаимодействующие с металлоидами бор – кремний – углерод (B; Si; С), которые понижают температуру плавления и обеспечивают более легкое достижение температуры стеклования аморфного сплава при его охлаждении. В результате исчезают междоменные границы, что приводит к высокой твердости, прочности и коррозионной стойкости таких материалов.

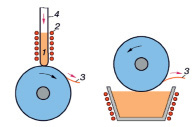

Аморфное состояние достигается подбором химического состава сплава и использованием специальной технологии сверхбыстрого охлаждения со скоростью выше критической, для чего исходный расплав выливается на быстро вращающийся диск (рис. 1). При попадании на поверхность диска расплав охлаждается со скоростью около 106 К/с и превращается в ленту толщиной от 15 до 60 мкм, имеющей аморфную структуру, аналогичную структуре стекла. Лента навивается в кольцевые, U-образные сердечники или формируется в виде стержней. Технология навивки позволяет получать сердечники с диаметром от нескольких миллиметров до 500 мм.

Рис. 1. Схемы устройств для получения аморфных сплавов закалкой из жидкого состояния: а – нанесение расплава на вращающийся металлический диск или цилиндр; б – извлечение расплава вращающимся диском; 1 – расплав; 2 – нагревательное устройство (индукционная печь); 3 – лента аморфного сплава; кварцевая трубка

Придание материалам специфических свойств (например, петля гистерезиса определенной формы) достигается термо- или термомагнитной обработкой (ТМО), в результате которой структура ленты может остаться аморфной, стать частично кристаллизованной или нанокристаллической.

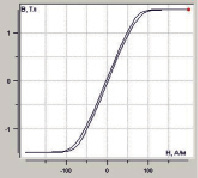

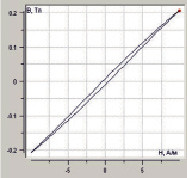

На рис. 2 в качестве примера представлены петли гистерезиса аморфного сплава АМЕТ-2НСР типа Т (с линейной петлей гистерезиса) [2].

Особенностью нанокристаллических сплавов является их сверхмелкокристаллическая структура. Размер кристаллов (наночастицы) в этих сплавах составляет от 1 до 10 нм. Нанокристаллические и аморфные сплавы по своим свойствам во многом похожи. Во – первых, они имеют структурное сходство. Как известно, структура аморфных сплавов имеет ближний порядок, т.е. состоит из упорядоченных микрогруппировок атомов, размеры которых близки к размерам нанозёрен нанокристаллических сплавов. Во – вторых, это технология получения. В настоящее время наиболее распространённым методом получения наноструктуры является регулируемая кристаллизация из исходного аморфного состояния. Таким образом, «материнской» основой нанокристаллического сплава является сплав аморфный. Структура нанокристаллического сплава представляет собой двухфазную систему, одной из фаз которой являются нанокристаллы, а другой – остаточная аморфная матрица.

Нагрузочные потери в трансформаторах в зависимости от увеличения нагрузок вариативны, в то время как потери холостого хода имеют постоянную величину. Ключ к решению проблемы потери энергии – снижение потерь холостого хода [3].

Для снижения потерь холостого хода в магнитопроводах силовых трансформаторов применяют сложенную впятеро ленту из аморфного сплава типа Fe78B13Si9

По данным американской компании Metglas потери за год в силовых трансформаторах распределительных сетей, в которых используется магнитопровод из электротехнической стали, составляют около 8 % их закупочной стоимости. В таблице приведены усредненные потери холостого хода для силовых трансформаторов на номинальное напряжение 10 кВ и мощностью от 25 до 2500 кВА [4].

Как видно из таблицы, использование в магнитопроводах аморфных материалов, вместо традиционной трансформаторной стали позволяет сократить потери холостого хода в 4-5 раз. Энергоэффективные распределительные трансформаторы с магнитопроводами из нанокристаллических материалов, по данным энергетических компаний США и Японии, окупаются у покупателя примерно за три года [5].

а) б)

Рис. 2. Петли гистерезиса сплава 2НСР (тип Т). а – предельная петля; б – частная петля при индукции 0,2 Тл

Усредненные потери холостого хода для силовых трансформаторов

|

Мощность трехфазного трансформатора 10 кВ |

Усредненные потери ХХ, магнитопровод – трансформаторная сталь SiFe |

Усредненные потери ХХ, магнитопровод – аморфный сплав |

Сравнительное снижение потерь, % |

|

25 кВА |

100 |

28 |

72 % |

|

40 кВА |

140 |

39 |

72 % |

|

63 кВА |

180 |

50 |

72 % |

|

100 кВА |

260 |

66 |

75 % |

|

250 кВА |

520 |

150 |

71 % |

|

630 кВА |

1000 |

280 |

77 % |

|

1000 кВА |

1700 |

350 |

80 % |

|

1600 кВА |

2100 |

490 |

77 % |

|

2500 кВА |

2700 |

550 |

80 % |

Кроме снижения потерь в магнитопроводе из нанокристаллических сплавов также уменьшается значение тока намагничивания. В результате при снижении потерь холостого хода и снижении тока намагничивания в трансформаторах:

1) снижается температура трансформатора и увеличивается его срок службы;

2) в несколько раз снижаются затраты при передаче электроэнергии потребителю;

3) имеет место общее сокращение энергопотребления в энергетике страны; и как результат общее существенное снижение объема сжигания органического топлива для выработки электроэнергии и вредных выбросов в атмосферу.

За рубежом первые распределительные трансформаторы мощностью 630 – 1000 кВА с аморфным сердечником были изготовлены более 10 лет назад. В данном направлении более всех продвинулись США, Китай и Индия. Начиная с 2009 года, ряд европейских распределительных компаний также установили в опытную эксплуатацию несколько трансформаторов мощностью 400 кВА с сердечником из аморфной ленты. В 2012 году первой в России к выпуску силовых трансформаторов с аморфными сердечниками АТМГ приступила группа «Трансформер» (рис. 3) [6].

Организация выпуска трансформаторов АТМГ на российском предприятии полностью соответствует плану мероприятий по импортозамещению в отрасли энергетического машиностроения, кабельной и электротехнической промышленности Российской Федерации, утвержденному приказом Минпромторга России от 31 марта 2015 г. № 653. Согласно этому плану максимальная плановая доля импорта трансформаторов на напряжение 6–35 кВ к 2020 г. должна составить 0 % (в 2014 г. – 15 %).

а) б)

Рис. 3. Трансформатор АТМГ ПГ «Трансформер». а – внешний вид; б – магнитопровод с катушками

Выводы

1. Произведенный анализ показал, что трансформаторы с магнитопроводами из аморфных сплавов, более энергоэффективны, чем трансформаторы с традиционными магнитопроводами из электротехнических сталей.

2. Необходимо наращивать производство аморфных сплавов и осуществлять постепенный переход на применение их в магнитопроводах современных трансформаторов различного назначения.

3. Дальнейшее изучение свойств аморфных сплавов позволит определить целесообразность их применения не только в статических электромагнитных аппаратах, но и в электромагнитных системах электрических машин.