Все выпускаемые ткани в зависимости от области их применения должны обладать определенными свойствами. Особенно высокие требования предъявляются к тканям специального назначения, для которых соблюдение заданных показателей эксплуатации является особенно актуальным.

В настоящее время одной из важнейших технико-экономических и социальных задач является задача создания эффективных методов и средств индивидуальной и комплексной защиты человека от вредных воздействий окружающей среды. Проектирование рациональной теплозащитной одежды для различных климатических и производственных условий является большой и весьма сложной научной проблемой, успешно решить которую можно только на базе комплексного использования данных физиологии, гигиены одежды, климатологии, теплофизики, текстильного материаловедения и конструирования одежды.

Одним из основных показателей теплозащитной ткани при оценке ее свойств является поверхностная плотность и воздухопроницаемость. В свою очередь воздухопроницаемость ткани зависит от пористости и толщины ткани. Поэтому для улучшения теплозащитных свойств одежды необходимо добиваться снижения ее воздухопроницаемости [1]. Поверхностная плотность характеризует материалоемкость ткани, поэтому ее снижение при обязательном условии сохранения высокого качества и потребительских свойств является актуальной.

Поэтому целью данной работы является разработка оптимального технологического режима выработки теплозащитной ткани, обладающей минимальной воздухопроницаемостью и поверхностной плотностью.

Базой для проведения экспериментальных исследования по определению оптимальных параметров выработки теплозащитной ткани является лаборатория ткачества кафедры «Технология текстильного производства» Камышинского технологического института (филиал) Волгоградского государственного технического университета.

В качестве объекта исследования использовалась неразрезная двухполотенная основоворсовая ткань: с использованием хлопчатобумажной нити в утке (Т = 15,4×2 текс) – в дальнейшем именуемой I – вариант, с капроновой нитью в утке (Т = 15,6 текс ) – II – вариант, которая вырабатывалась двухзевным способом на ткацком станке ТВ-160-ШЛ. Раппорт переплетения ткани по основе Ro = 6 и по утку Rу = 8 [1]. Переплетение грунта ткани, то есть переплетение коренной основы (Т = 15,4×2 текс) с утком – репс основный 2/2, соотношение между коренной основой верхнего полотна, коренной основой нижнего полотна, ворсовой основой (Т = 15,4×2 текс) составило 1:1:1. Ворсовая основа в ткани закреплялась одной уточной нитью [2, 3].

В результате проведения предварительного эксперимента были выбраны параметры ткацкого станка, оказывающие существенное влияние на процесс формирования исследуемой ткани и ее физико-механические свойства: Х1 – плотность ткани по утку, н/дм; Х2 – величина подачи ворсовой основы, мм [4, 5]. В качестве выходных параметров эксперимента были приняты:Y1 – поверхностная плотность ткани, г/м2; Y2 – воздухопроницаемость ткани, дм3/м2·с. Кодированные и натуральные значения факторов и интервалы их варьирования представлены в табл. 1.

В качестве метода исследования использован активный эксперимент по матрице планирования Коно-2, таблица которой с кодированными и натуральными значениями факторов и результаты исследования ткани представлены в табл. 2.

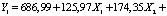

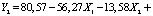

В результате обработки на ЭВМ экспериментальных данных получены математические модели зависимости поверхностной плотности основоворсовой ткани от заправочных параметров ткацкого, (г/м2):

I – вариант:

(1)

(1)

II – вариант:

(2)

(2)

Анализ уравнений 1 и 2 позволил сделать следующие выводы:

– наибольшее влияние на поверхностную плотность ткани оказывает величина подачи ворсовой основы;

– при увеличении величины подачи ворсовой основы и плотности по утку, поверхностная плотность ткани увеличивается.

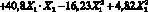

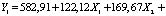

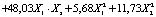

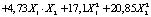

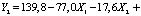

Математические модели зависимости воздухопроницаемости ткани от заправочных параметров ткацкого станка Y2, дм3/м2 с

I – вариант:

(3)

(3)

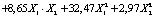

II – вариант:

(4)

(4)

Таблица 1

Кодированные и натуральные значения факторов

|

Факторы |

Уровни варьирования |

Интервал варьирования |

||

|

– 1 |

0 |

+ 1 |

||

|

Х1 – плотность ткани по утку, нитей/дм; |

182 |

243 |

304 |

61 |

|

Х2 – величина подачи ворсовой основы, мм |

1,5 |

2,75 |

4,0 |

1,25 |

Таблица 2

Матрица планирования эксперимента и результаты исследования поверхностной плотности и воздухопроницаемости ткани

|

№ опыта |

Код. значения факторов |

Натур. значения факторов |

Поверхностная плотность ткани, г/м2 |

Воздухопроницаемость, дм3/м2с |

||||

|

Х1 |

Х2 |

Ру, н/дм |

Lов, мм |

I вариант |

II вариант |

I вариант |

II вариант |

|

|

1 |

+ |

+ |

304 |

4,0 |

1017,6 |

939,4 |

53,5 |

91,2 |

|

2 |

– |

+ |

182 |

4,0 |

677,9 |

598,2 |

175,8 |

227,7 |

|

3 |

+ |

– |

304 |

1,5 |

581,0 |

504,1 |

57,7 |

106,7 |

|

4 |

– |

– |

182 |

1,5 |

404,5 |

355,0 |

197,0 |

278,0 |

|

5 |

+ |

0 |

304 |

2,75 |

801,2 |

712,1 |

54,8 |

94,0 |

|

6 |

– |

0 |

182 |

2,75 |

561,6 |

469,7 |

132,7 |

248,0 |

|

7 |

0 |

+ |

243 |

4,0 |

870,5 |

766,7 |

70,5 |

121,7 |

|

8 |

0 |

– |

243 |

1,5 |

534,4 |

427,2 |

124,5 |

156,6 |

|

9 |

0 |

0 |

243 |

2,75 |

665,7 |

578,3 |

88,4 |

142,3 |

а) б)

Двухмерные сечения поверхностей отклика поверхностной плотности и воздухопроницаемости основоворсовой ткани: а) хлопчатобумажной пряжа в утке; б) капроновая нить в утке

Таблица 3

Оптимальные заправочные параметры

|

Номер варианта |

Кодированные значения факторов |

Натуральные значения факторов |

||

|

X1 |

X2 |

Х1, н/дм |

Х2, мм |

|

|

I – вариант |

+ 1 |

+ 0,88 |

304 |

3,85 |

|

II – вариант |

+ 1 |

+ 0,86 |

304 |

3,83 |

Анализ уравнений 3 и 4 позволил сделать следующие выводы:

– наибольшее влияние на воздухопроницаемость ткани для вариантов оказывает плотность ткани по утку;

– при увеличении величины подачи ворсовой основы и плотности ткани по утку, воздухопроницаемость ткани уменьшается.

В качестве метода оптимизации выбран метод канонического преобразования математической модели, в результате использования которого получены и исследованы двухмерные сечения поверхности отклика поверхностной плотности и воздухопроницаемость ткани.

Исследование поверхностей отклика выходных параметров при оптимизации процесса ткачества проводилось методом наложения двухмерных сечений поверхностей отклика на ЭВМ.

Двухмерное сечение поверхности отклика поверхностной плотности и воздухопроницаемости основоворсовой ткани с хлопчатобумажной пряжа и капроновой нитью в утке представлены на рисунке, а, б.

Исследуя полученные двумерные сечения поверхностей отклика, были определены оптимальные технологические параметры процесса ткачества при выработке двухполотенной, неразрезной, основоворсовой ткани, обладающей минимальными поверхностной плотностью и воздухопроницаемостью.

Оптимальные значения заправочных параметров ткацкого станка, соответствующие экстремумам целевых функций, представлены в табл. 3.

Таким образом, для получения основоворсовой ткани с хлопчатобумажной пряжей в утке, обладающей минимальной воздухопроницаемостью – 49,8 дм3/м2с, на ткацком станке ТВ-160-ШЛ необходимо установить следующие заправочные параметры: плотность ткани по утку – 304 н/дм и величина отпуска ворсовой основы – 3,85 мм, при этом поверхностная плотность ткани составит – 989,8 г/м2.

Для получения основоворсовой ткани с капроновой нитью в утке, обладающей минимальной воздухопроницаемостью – 89,8 дм3/м2с, на ткацком станке ТВ-160-ШЛ необходимо установить следующие заправочные параметры: плотность ткани по утку – 304 н/дм и величина отпуска ворсовой основы – 3,83 мм, при этом поверхностная плотность ткани составит – 906,6 г/м2.

Выводы

1. В данной работе приведены результаты экспериментального исследования процесса выработки неразрезной двухполотенной основоворсовой ткани, обладающей минимальной материалоемкостью и воздухопроницаемостью.

2. В результате проведенных экспериментальных исследований технологического процесса выработки основоворсовой ткани по данным активного эксперимента, проведенного по матрице планирования Коно-2, получены математические модели зависимости поверхностной плотности и воздухопроницаемости ткани от заправочных параметров ткацкого станка ТВ-160 ШЛ.

3. В результате оптимизации были получены оптимальные заправочные параметры ткацкого станка при выработке двухполотенной, неразрезной, основоворсовой ткани, обеспечивающей минимальную воздухопроницаемость и поверхностную плотность.