Процессы дегидрирования органических соединений с получением арилолефинов проводят при относительно высокой температуре, которая для разных технологических процессов достигает 600–650 °С. Дегидрирование осуществляют в газовой фазе с использованием катализаторов, в том числе оксидов металлов (MgO, ZnO, Сr2О3, Fe2O3 и др.). Применение катализаторов позволяет достигнуть высокой скорости процессов при сравнительно низкой температуре, когда ещё не получают значительного развития нежелательные побочные реакции. Повышению степени конверсии благоприятствует низкое давление. По этой причине для процессов дегидрирования выбирают давление, близкое к атмосферному, а в некоторых случаях осуществляют процесс в вакууме или реакционную массу разбавляют паром, инертным в условиях реакции, что ведёт к снижению парциальных давлений реагентов и росту равновесной степени конверсии. На практике применяют перегретый водяной пар (при ≈ 0,1 МП). Дегидрирование олефинов имеет важное значение в производстве мономеров для синтетического каучука.

Несомненный интерес представляет изучение процесса каталитического получения стирола – ценного мономера из 4-винилциклогексена-1 (ВЦГ) и другого димера циклооктадиена-1,5 (ЦОД). Известно, что ВЦГ с высоким выходом дегидрируется в стирол на окисном железо-хром-калиевом катализаторе, применяемом в промышленности для дегидрирования этилбензола [7].

По литературным данным дегидрирование 4-винилциклогексена-1 проходит в две стадии [7]. На первой стадии идут реакции дегидрирования и изомеризации с образованием этилбензола.

На второй стадии образуется целевой продукт – стирол.

Превращение циклооктадиена-1,5 идет по реакциям:

Цель исследования

Целью данной работы было изучение процесса получения этилбензола из 4-винилциклогексена-1, являющегося сырьем для стирола. Известно несколько способов получения этилбензола. Известен способ получения этилбензола алкилированием бензола этиленом на катализаторном комплексе с AlCl3 по реакции Фриделя-Крафтса [2, 6]. Известно также, что этилбензол с высокой селективностью получают алкилированием бензола этиленом при 200-600 °С и 1-20 атм в присутствии водорода и катализатора, включающего кристаллический алюмосиликат [5]. Этилбензол и(или) стирол получают с высоким выходом алкилированием толуола метанолом в газовой фазе при 0,1-0,8 атм и 350–550 °С в присутствии цеолитного катализатора, включающего щелочной металл [4].

Известен способ получения этилбензола дегидрированием 4-винилциклогексена-1 на гетерогенных катализаторах [1]. Недостатком данного способа является невысокая избирательность по этилбензолу.

Процесс дегидрирования 4-винилциклогексена-1 изучался на специально синтезированном алюмохромовом катализаторе. Было обнаружено, что на первой стадии селективно, с высоким выходом преимущественно получается этилбензол.

Для исследования процесса дегидрирования с целью повышения избирательности по этилбензолу в данной работе были испытаны гетерогенные катализаторы, содержащие разные концентрации Cr2O3 на γAl2O3, полученные методом пропитки носителя γ-Al2O3 растворами оксида хрома (VI) с последующей сушкой, выпариванием и прокаливанием полученного катализатора по классической технологии.

Результаты исследования и их обсуждение

Приготовление катализатора: 50 г γAl2O3 сушили при температуре 180 °С 2,5 часа, далее подготовленный γAl2O3 заливали 100 мл раствора, содержащего от 9,5 г до 15,8 г CrO3 и выпаривали досуха на водяной бане при температуре 70-80 °С. Далее катализатор сушили 4 часа при температуре 100-110 °С и 4 часа при температуре 180 °С. После чего катализатор загружали в металлический обогреваемый реактор.

Характеристики носителя – активной окиси алюминия γAl2O3:

– внешний вид: гранулы цилиндрической формы диаметром 2,8 мм;

– насыпная плотность 0,80 г/см3;

– удельная поверхность 195 м2/г;

– суммарный объём пор 0,68 см3/г;

– коэффициент прочности 1,05 кг/мм;

– содержание примесей: железа – 0,02 % масс., натрия – 0,025 % масс.

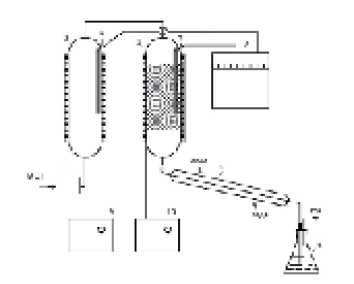

Дегидрирование ВЦГ проводилось на лабораторной установке, в проточном обогреваемом металлическом реакторе с предварительным испарением сырья. В реакторе было загружено 50 г испытуемого алюмохромового катализатора. Температуры в испарителе и реакторе регистрировали с помощью термопары хромель-алюмель со вторичным прибором и регулировали изменением подаваемого напряжения на обогреваемую спираль. Температуру в испарителе и реакторе доводили до требуемой в токе воздуха, и далее непрерывно через испаритель дозировали насосом сырьё. Продукт реакции, охлаждённый до 20 °С, собирали в приёмник, а затем анализировали на состав. Схема установки представлена на рисунке.

Схема лабораторной установки дегидрирования ВЦГ. 1 – насос-дозатор; 2 – испаритель; 3 – реактор; 4 – холодильник-конденсатор; 5 – приёмник продукта; 6, 7 – датчики температуры; 8 – регистратор температуры; 9,10 – регуляторы напряжения

Каталитическое дегидрирование ВЦГ на катализаторах с разным содержанием Cr2O3

|

№ п/п |

Т, °С |

Содержание Cr2O3 в катализаторе, % масс |

α, % масс |

Содержание ЭБ в катализате, % масс |

βкокс % масс |

βэтилбензол, % масс |

|

1 2 3 4 5 6 7 |

500 550 500 500 550 450 400 |

16,0 17,0 18,0 19,0 20,0 22,0 24,0 |

82,0 78,5 96,0 96,2 95,8 95,5 98,3 |

97,50 97,35 98,09 98,10 98,10 97,80 96,60 |

0,5 2,0 0,8 0,9 1,1 3,3 2,1 |

96,61 98,48 99,00 98,90 98,66 97,18 94,70 |

Примечание. α – конверсия ВЦГ, βкокс – выход кокса на превращённый ВЦГ, βэтилбензол – выход этилбензола на превращённый ВЦГ.

Условия испытания. Температура опыта поддерживалась от 400 до 550 °С. Содержание оксида хрома (III) в катализаторе варьировалось от 16 до 24 % масс. Расход сырья – ВЦГ составлял от 0,3 до 0,4 г/г катализатора в час.

В качестве сырья использовали ВЦГ, полученный в лабораторных условиях термической циклодимеризацией бутадиена-1,3 с содержанием основного вещества 84-92 % масс. и небольшого количества другого димера – циклооктадиена-1,5 до 5 % масс [3].

Анализ сырья и продуктов синтеза проводили на газовом хроматографе ЦВЕТ-500 М с детектором по теплопроводности. Режим прибора: сорбент – 1,2,3-трис (ß-цианэтокси)пропан 20 % на кирпиче; lкол – 2 м; dкол – 3 мм; Ткол – 90 °С; Тисп – 170 °С; Тдет – 200 °С; ток детектора – 120 мА.

Результаты экспериментов представлены в таблице.

Как видно из таблицы в опытах 3-5 на катализаторе, содержащем от 18 до 20 % масс. Cr2O3 на γAl2O3 достигается наивысшая селективность по получению этилбензола. При содержании Cr2O3 менее 18 % масс. снижается конверсия ВЦГ, а при содержании Cr2O3 более 20 % масс. увеличивается коксообразование.

Выводы

Показана возможность получения этилбензола из 4-винилциклогексена-1 на алюмохромовом формованном стационарном катализаторе, например с использованием пиролизной фракции С4-углеводородов, обогащенной бутадиеном-1,3 синтезом и последующим дегидрированием циклодимеров бутадиена-1,3. Полученный этилбензол может быть использован для получения стирола прямым каталитическим дегидрированием в присутствии водяного пара или в технологии совместного получения стирола и оксида пропилена через гидроперекись этилбензола жидкофазным окислением этилбензола молекулярным кислородом.

Использование твердого гетерогенного катализаторов является предпочтительным, так как в этом случае идет более легкое разделение продуктов реакции и каталитической композиции. Это позволяет существенно сократить затраты на очистку реакционной массы от катализатора, очистку и нейтрализацию сточных вод. В процессе отсутствуют коррозионно-агрессивные реагенты (хлороводород, хлорид алюминия), что позволяет использовать оборудование из обычной стали.

Отпадает необходимость в многостадийности процесса, связанная с синтезом этилена и бензола.