В настоящее время в России ведутся работы по созданию новых типов магистрального электроподвижного состава (ЭПС), рассчитанных на высокие скорости движения и повышенные токовые нагрузки.

Так, в соответствии со Стратегией развития железнодорожного транспорта в Российской Федерации до 2030 года [1] планируется организация высокоскоростных железнодорожных линий, на которых будет реализовано движение со скоростями до 350 км/ч: Санкт-Петербург – Москва; Санкт-Петербург – Хельсинки; Москва – Адлер; Москва – Нижний Новгород; Москва – Смоленск – Красное.

Передача электроэнергии ЭПС осуществляется через скользящий контакт, вследствие чего элементы контактной пары функционируют в условиях повышенного электромеханического износа [2]. В свете этой проблемы согласно «Стратегии инновационного развития ОАО «Российские железные дороги» на период до 2015 г.» [3] одними из основных направлений научно-технической политики являются повышение надежности, экономичности работы и увеличение эксплуатационного ресурса технических средств. Снижение износа и повышение ресурса элементов устройств токосъема может быть обеспечено различными способами, в том числе путем выбора таких материалов контактной пары, которые наиболее полно отвечают требованиям качества токосъема.

Целью исследования является оперативное прогнозирование износа контактных элементов с целью увеличения ресурса контактных пар устройств токосъема.

Материалы и методы исследования

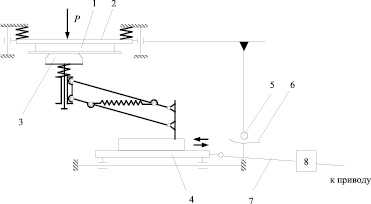

В Омском государственном университете путей сообщения (ОмГУПС) разработана методика [4] прогнозирования ресурса контактных пар устройств токосъема, основанная на использовании результатов экспериментальных исследований. Исследования выполняются на специализированной установке возвратно-поступательного типа (рис. 1), позволяющей моделировать процесс взаимодействия элементов контактных пар в условиях, максимально приближенных к режиму эксплуатации устройств токосъема электроподвижного состава.

Рис. 1. Специализированная установка возвратно-поступательного типа

Установка имеет модульную конструкцию и в зависимости от целей исследования может быть оснащена следующими модулями: модулем для исследования силы трения в скользящем контакте, модулем для моделирования ударных процессов при прохождении токоприемником стыковых зон контактного провода, модулем для исследования износа при высоких или низких температурах и др.

Механическая часть установки включает в себя станину, на которой установлены направляющие, сочлененные со скользунами и закрепленной на них подвижной кареткой 4. На каретке закреплен токоприемник с контактным элементом (контактной вставкой) 3, взаимодействующий с отрезком контактного провода 1, закрепленным на изолировочной пластине 2. Возвратно-поступательное перемещение каретки 4 осуществляется с помощью привода вращения, связанного с кареткой тягой 7. Конструктивное исполнение тяги включает блок 8 для подключения перечисленных выше модулей.

Помимо возвратно-поступательного установка позволяет проводить исследования при одностороннем движении [5], т.е. имитировать реальный процесс движения в одном направлении. Процесс движения в одну сторону реализуется с помощью копира 6, который устанавливается на тяге. При движении ролика 5 по поверхности копира контактный провод поднимается и половину периода вращения привода элементы трибосистемы не взаимодействуют. Для имитации реального процесса взаимодействия трибосистемы «токоприемник – контактный провод» в соответствии с положениями теории моделирования были выбраны параметры жесткости контактного провода.

Методика экспериментальных исследований реализуется по следующим направлениям:

– оценка работоспособности трибосистемы «контактный элемент – контактный провод» при различных сочетаниях материалов и режимов испытания, соответствующих натурному узлу;

– оценка износостойкости элементов контактных пар для заданных параметров процесса эксплуатации;

– прогнозирование фрикционно-износных характеристик узла трения;

– анализ чувствительности, т.е. точное определение такого сочетания внешних факторов и их значений, при котором обеспечиваются наилучшие выходные характеристики всей трибосистемы; выявление функциональных соотношений между внешними факторами и откликом системы.

Для сокращения объема исследований может быть использован комбинированный способ – совокупность необходимого минимума экспериментов с реальными объектами (или их аналогами) и методов расчета, основанных на математическом моделировании процессов, происходящих в контактных парах устройств токосъема.

Моделирование процесса трения в контактных парах устройств токосъема связано с необходимостью решения многофакторной задачи, снизить количественный уровень которой позволяет теория подобия. Ввиду неоднородности составляющих процесса электромеханического износа контактных пар устройства токосъема магистрального электроподвижного состава были составлены соответствующие модели для электрического и механического видов изнашивания.

Для моделирования механического изнашивания в соответствии с положениями теории подобия и работами А.В. Чичинадзе, В.В. Кончица, Э.Д. Брауна, Н.К. Мышкина, H. Biesenack было получено уравнение [6]:

(1)

(1)

где Р – нажатие в контакте; ν – скорость скольжения; t – время испытаний; r – характерный линейный размер; Cu – содержание меди в КЭ; Н1/Н2 – безразмерный симплекс (отношение твёрдости материала контактного элемента к твёрдости материала контактного провода); λ1, λ2 – теплопроводности материалов контактного элемента (КЭ) и контактного провода (КП) соответственно; с1, с2 – удельные теплоёмкости КЭ и КП соответственно; а0 – функционал, отражающий влияние на процесс неучтённых факторов; αm – функционал, логарифмически зависящий от нажатия в контакте; βm, γm, εm – коэффициенты, определяемые экспериментально; Ptc2/(r2λ1) – комплекс; νt/r – комплекс;  – твёрдость материала элемента контактной пары в зависимости от его температуры; Bi – критерий Био;

– твёрдость материала элемента контактной пары в зависимости от его температуры; Bi – критерий Био;  – перепад температуры по объёму КЭ; ∆Т1в = Т1 – Тв – температурный напор (разность температур материала КЭ и окружающей среды).

– перепад температуры по объёму КЭ; ∆Т1в = Т1 – Тв – температурный напор (разность температур материала КЭ и окружающей среды).

Общий электрический износ можно определить по формуле [6]:

, (2)

, (2)

где g – коэффициент, характеризующий дугостойкость материала; Q – количество электричества, прошедшее через дугу; W0 – коэффициент износа от механической нагрузки (без тока); Р – контактное нажатие; s – длина пути трения; g – коэффициент, характеризующий износ материала вследствие повышения шероховатости поверхностей; W1 – коэффициент износа при токовой нагрузке без искрения; ξ – коэффициент, характеризующий электроэрозионный износ от дугостойкости материала.

Функционалы k1 и k2 определяются по номограммам [7];  ;

;  ;

;  .

.

Таким образом, с учетом уравнений (1) и (2) можно получить суммарный электромеханический износ элементов контактной пары

Ih = IM + IE. (3)

Результаты исследования и их обсуждение

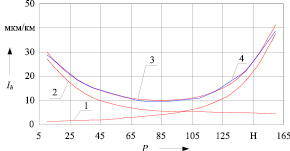

Сравнение результатов расчёта, полученных при использовании уравнения (3) путём аппроксимирования с учетом входных данных о величине износа в граничных точках механической и U-образной кривых изнашивания, и экспериментальных исследований по методике [4] при средних эксплуатационных значениях протекающего тока в скользящем контакте показывает, что отклонение расчетных и экспериментальных данных не превышает 6 % (рис. 2).

Рис. 2. Расчетные и экспериментальные зависимости изнашивания графитовой контактной вставки при нормальных условиях окружающей среды: 1 – результаты расчета механической составляющей изнашивания (I = 0); 2 – результаты расчета электрической составляющей изнашивания; 3 – суммарный расчетный график; 4 – результаты эксперимента (постоянный ток, 2200 A)

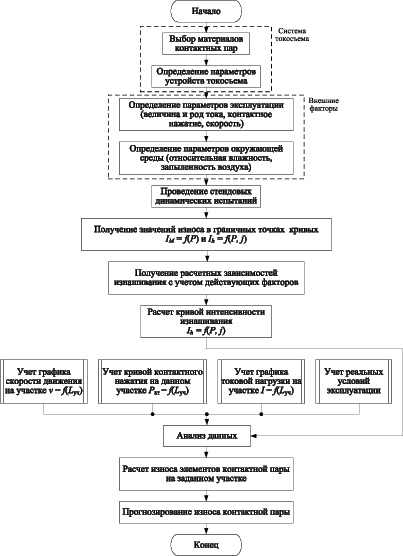

Массив информации, полученной в результате исследований контактных пар, используется для прогнозирования износа контактных элементов. Алгоритм прогнозирования представлен на рис. 3. Исходными данными для прогнозирования также являются: график контактного нажатия токоприемника; график токовой нагрузки; график скорости движения подвижного состава на конкретном участке; параметры условий эксплуатации. Затем выполняется обработка графика контактного нажатия Ркт на заданном участке: определение среднего значения нажатия, значений предельных отклонений (и количества отклонений) и т.д. Окончательный расчет износа контактных элементов и прогнозирование их ресурса осуществляется путем компьютерной обработки результатов анализа графика Ркт и U-образной зависимости износа.

Рис. 3. Алгоритм прогнозирования износа элементов контактных пар

Результаты прогнозирования для графитовой и металлокерамической контактных вставок приведены на рис. 4.

Рис. 4. Графики прогнозирования износа контактных вставок: а – график скорости движения ЭПС на участке между станциями; б – график потребления тока на участке; в – распределение контактного нажатия на участке; г – кривая интенсивности изнашивания графитовой контактной вставки; д – кривая интенсивности изнашивания металлокерамической контактной вставки

Выводы

На основании анализа особенностей условий эксплуатации контактных пар устройств токосъема, экспериментальных данных и существующих математических моделей изнашивания разработан алгоритм прогнозирования износа контактных элементов. Используя ПЭВМ, алгоритм позволяет оперативно оценить ресурс контактных элементов, втрое сократив время на проведение цикла испытаний.