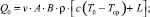

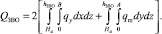

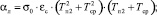

После выхода заготовки из роликовой проводки МНЛЗ осуществляется её порезка на слябы мерной длины. Слябы с каждого ручья складываются в пачку из двух слябов и подаются на рольганг-тележку. Затем слябы передаются на приемно-транспортный рольганг склада слябов. Перед контролем качества поверхности слябов, отлитых на машинах непрерывного литья, слябы охлаждаются в штабелях. При этом теряется значительное количество тепла. Для разработки мероприятий по утилизации теплоты на холодном складе необходимо выполнить расчет баланса теплоты на технологической линии МНЛЗ. С этой целью в данной работе использовали математическую модель затвердевания и охлаждения заготовки [1]. Эту модель дополнили расчетом величин Q0, Qкр, QЗВО – количеств тепла, поступившего в заготовку и ушедшего с поверхности в районе кристаллизатора и ЗВО, соответственно, по формулам:

(1)

(1)

(2)

(2)

(3)

(3)

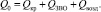

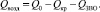

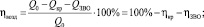

Уравнение баланса теплоты в заготовке  имеет вид:

имеет вид:

Это уравнение можно использовать для определения количества тепла, ушедшего от сляба при охлаждении на воздухе, Qвозд:

Обозначим доли приведенных статей баланса следующим образом:

В формулах (1)–(3) приняты обозначения: T0 – температура металла, поступающего в кристаллизатор; v – скорость разливки; ρ – плотность стали; с – теплоемкость стали; А, В – ширина и толщина сляба; Тср – температура среды; qу, qш – удельные количества тепла с узкой и широкой граней слитка; L – теплота кристаллизации стали.

В данной работе на основе приближенного аналитического решения задачи затвердевания слябовой заготовки [1] разработали также инженерную методику расчета статей баланса теплоты в заготовке.

Методика включает последовательное определение следующих величин:

время пребывания сечения заготовки в кристаллизаторе:

перегрев жидкой стали:

эффективная теплота кристаллизации:

коэффициент температуропроводности стали:

критерий и коэффициент затвердевания заготовки в кристаллизаторе (i = 1) и в ЗВО (i = 2), соответственно:

толщина корки на выходе из кристаллизатора:

продолжительность затвердевания заготовки:

глубина жидкой фазы в затвердевающей заготовке:

коэффициент теплоотдачи излучением от поверхности заготовки:

коэффициент теплоотдачи при свободной конвекции воздуха:

критическое значение α* (или коэффициент теплоотдачи в конце ЗВО):

толщина корки заготовки на выходе из ЗВО:

момент времени, соответствующий выходу заготовки из ЗВО:

расстояние от мениска до выхода из ЗВО:

если  то

то

длина ЗВО:

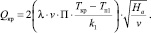

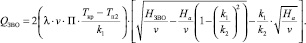

Количество теплоты, ушедшее от заготовки в кристаллизаторе:

Количество теплоты, ушедшей в ЗВО:

Статьи баланса теплоты, отводимой от заготовки в разных зонах МНЛЗ

|

Участки охлаждения заготовки |

Скорость разливки |

|||||||

|

0,8 м/мин |

1,2 м/мин |

|||||||

|

Расчет по модели |

Инженерная методика |

Расчет по модели |

Инженерная методика |

|||||

|

Q, МВт |

Доля, % |

Q, МВт |

Доля, % |

Q, МВт |

Доля, % |

Q, МВт |

Доля, % |

|

|

Кристаллизатор |

2,78 |

7 |

2,7 |

6,67 |

3,00 |

5,1 |

3,3 |

5,4 |

|

ЗВО |

11 |

28 |

11,7 |

28,9 |

20,00 |

33,9 |

19,5 |

31,5 |

|

На воздухе |

25,99 |

65 |

26,1 |

64,43 |

36,00 |

61 |

39,2 |

63,1 |

|

Итого |

100 |

100 |

100 |

100 |

||||

Количество поступившей в заготовку теплоты и доли теплоты определяются по вышеприведенным формулам. Здесь: λ – теплопроводность стали; Тп1, Тп2 – температуры поверхности в районе кристаллизатора и ЗВО, соответственно; Нa – длина активной части кристаллизатора (от мениска до нижнего края кристаллизатора); НЗВО – длина ЗВО.

Математическую модель и инженерную методику расчета использовали для определения долей теплоты, отводимых от слябовых заготовок в разных зонах МНЛЗ для различных скоростей разливки. Моделирование и расчеты выполнены для размеров сляба 1,2×0,25 м и при скоростях разливки 0,8 м/мин и 1,2 м/мин. Результаты расчета статей баланса представлены в таблице.

Как следует из таблицы, доли тепла, отводимого в кристаллизаторе и зоне охлаждения на воздухе, уменьшаются при увеличении скорости вытягивания. Доля тепла в ЗВО при увеличении скорости, наоборот, увеличивается. Различие результатов прогноза статей баланса по инженерной методике по сравнению с точной методикой не превысила 3 %. Полученные данные хорошо согласуются с результатами экспериментальных исследований [2].

Таким образом, разработанные методики расчета баланса позволяют оценить максимальное количество теплоты заготовки, поступающей на холодный склад сталеплавильного производства, и экономическую эффективность разработки способов энергосбережения на складе.