Искровое плазменное спекание (ИПС) является перспективным методом получения разнообразных материалов, который получает все более широкое распространение в мире (spark plasma sintering, SPS) [1,2]. Особенности этого метода консолидации порошковых материалов состоят в том, что нагрев вещества происходит путем пропускания импульсов электрического тока; это позволяет существенно снизить температуру и сократить время спекания по сравнению с обычным спеканием и горячим прессованием.

Снижение температуры процесса имеет определяющее значение в тех задачах, которые требуют сохранения мелкозернистой структуры исходных порошков или при использовании легкоплавких реагентов, плавления которых при спекании надо избежать. В частности, этот метод был успешно применен для получения пористого титана с использованием временного заполнителя пор [3, 4]. Порошок титана смешивался с порошком хлорида натрия, обладающим частицами заданного размера и формы (фармакопейная соль со сферическими частицами). Спекание проводилось при температуре не выше 700 – 750°С, что ниже точки плавления соли (800°С), поэтому форма и размер частиц не изменялись. После спекания хлорид натрия удалялся растворением в воде, открывшиеся поры имели размер и форму удаленных частиц соли. Благодаря использованию ИПС был получен достаточно прочная титановая матрица при температурах ниже точки плавления временного наполнителя (обычные методы спекания потребовали бы более высоких температур) [4]. Были реализованы также другие разновидности метода временного заполнителя пор, в частности, с использованием горячего изостатического прессования [5].

Технологические трудности применения метода ИПС возникают, когда требуется получить изделие сложной формы. Для решения этой проблемы в данной работе исследована возможность применения метода квазиизостатического прессования, который успешно применяется в процессах самораспространяющегося высокотемпературного синтеза (СВС), в так называемой технологии СТИМ (синтетических твердых инструментальных материалов) [6]. Разогрев заготовки в СТИМ-технологии происходит за счет внутреннего тепла химической реакции безгазового горения, разогретые до температуры 2000 – 3000°С продукты реакции уплотняются в стальных прессформах непосредственно после завершения процесса горения. Чтобы избежать прямого контакта образца со стенками пресс-формы, он помещается в сыпучую среду на основе очищенного сухого песка. Эта среда передает давление от стальных пуансонов на поверхность образца, обеспечивая всестороннее квазиизостатическое прессование. Схожий принцип может быть применен, после соответствующей модификации, и для искрового плазменного спекания. В данной работе квазиизостатическое прессование в сочетании с ИПС применяется для изготовления полусферических изделий из титана с пористым внешним поверхностным слоем, которые служат макетом головки эндопротеза тазобедренного сустава.

Материалы и методы исследования

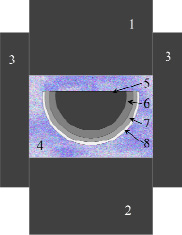

Схема экспериментов представлена на рис. 1. Отличие передающей давление сыпучей среды для ИПС от СТИМ-технологии состоит в требовании хорошей электрической проводимости. Учитывая это требование, передающая давление среда приготавливалась путем смешения графитовой крошки с размером частиц 1 мм с сажей П804Т. Графитовая крошка получается путем рассева промышленной графитовой крошки марки ПГ на ситах для получения фракции нужной дисперсности. В качестве основы заготовки использовались монолитные полусферы из титана, а также полые полусферы, являющиеся частью промышленного эндопротеза 58Е Ti Красногорского завода «Зенит». Задача состояла в нанесении на внешнюю поверхность основы слоя пористого титана.

Рис. 1. Схема ИПС с квазиизостатическим прессованием: 1 – верхний графитовый пуансон; 2 – нижний графитовый пуансон; 3 – стенка пресс-формы; 4 – передающая давление среда; 5 – стальной вкладыш; 6 – титановая основа; 7 – градиентный слой смеси Ti+NaCl; 8 – слой соли

Смесь для пористого слоя приготавливалась из титана марки ПТС (ТУ 14-22-57-92) и хлорида натрия фармакопейного в весовом соотношении: Ti – 58,5 %, NaCl – 41,5 % (объемное отношение 40/60). Смешение производилось в течение 2 часов в цилиндрических смесителях с повернутой осью вращения (смеситель типа «пьяная бочка») без использования размольных шаров, чтобы избежать дробления частиц соли.

Для изготовления заготовок имплантатов диаметром 58 мм использовались графитовые прессформы с внутренним диаметром 70 мм, изготовленные из графита МПГ-8 (рис. 2а). Графитовая бумага помещалась в виде кольца по внутренней поверхности прессформы. Передающая давление дисперсная среда засыпается в пресс-форму слоем высотой 4 см, что обеспечивает отсутствие прямого контакта титановой заготовки с графитовым пуансоном. Для формования полусферической выемки использовались титановые полусферические пуансоны (рис. 2 б). На поверхность выемки с помощью лабораторного шпателя последовательно наносились слои хлорида натрия, смеси хлорид натрия + титан и титана, дозированных в соответствие с заданной толщиной поверхностных пористых слоев заготовки (рис. 1). Заготовка вставлялась в отформованную выемку так, что края выемки совпадали с краем заготовки. В случае использования полых заготовок (деталей эндопротеза) внутрь заготовки помещался монолитный вкладыш в форме полушария из стали Х18Н10Т, который предотвращал деформацию заготовки в процессе искрового плазменного спекания. Верхняя плоская поверхность полушария совпадала с краем заготовки. Для предотвращения приваривания вкладыша к заготовке, внутренняя поверхность последней покрывалась тонким слоем нитрида бора, который наносился посредством специального спрея. После установки вкладыша прессформа заполнялась передающим давление материалом так, что верхняя граница слоя дисперсного материала находится на 0,5–1,0 см выше сборной заготовки. На эту верхнюю границу устанавливался верхний пуансон. Схема всей сборки представлена на рис. 1.

Графитовая прессформа устанавливалась в вакуумную камеру установки ИПС (Labox 650, Sinter Land, Япония) между двумя медными охлаждаемыми пуансонами (рис. 2,в). В специальное отверстие в стенке прессформы вставлялась термопара (вольфрам-рений), для контроля температуры и темпа нагрева. В температурном интервале от 570 °С и выше температура контролировалась дополнительно пирометром. В данной работе усилие прессования задавалось при комнатной температуре равным 60 кН и сохранялось на протяжении всего цикла ИПС. Температурный режим задавался в автоматическом режиме по следующей схеме: нагрев со скоростью 50 градусов в минуту от комнатной температуры до 600°С (12 минут); выдержка при данной температуре в течение 10 минут; выключение тока и остывание до комнатной температуры под нагрузкой, в контакте с водоохлаждаемыми электродами. После извлечения из прессформы образцы помещались в воду на время 8-12 часов для растворения соли. Кинетика и полнота растворения контролировались взвешиванием.

Результаты исследования и их обсуждение

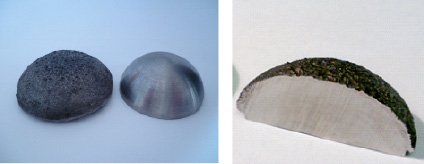

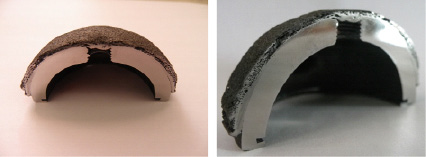

Внешний вид и поперечные разрезы образцов, полученных с использованием монолитных и полых оснований, представлены на рис. 3 и 4. На разрезах видно, что пористый слой титана образовал единое целое с основой, но толщина слоя неравномерна по поверхности полусферы. Результаты исследований и испытаний показывают, что пористость и качество сцепления пористого слоя зависят от угла наклона поверхности. На горизонтальных участках (вершина полусферы) пористый слой практически сливается с подложкой, пористость уменьшена, а адгезия хорошая. На вертикальных или близких к вертикальным участкам поверхности пористость нанесенного слоя высокая, но адгезия недостаточная. Такая картина свидетельствует о том, что давление в пресс-форме, по-видимому, передается неравномерно вследствие трения частиц графита и сажи в передающей давление сыпучей среде.

а б в

Рис. 2. Графитовая прессформа (а) для получения полусферических заготовок имплантов диаметром 58 мм; пуансоны для формования полусферических выемок в передающей давление среде (б); пресс-форма в сборе в камере ИПС (в)

а б

Рис. 3. Внешний вид монолитной титановой заготовки до ИПС и после ИПС, с нанесенным пористым слоем (а); также разрез заготовки после ИПС (б)

Рис. 4. Разрез заготовки на основе детали эндопротеза после припекания пористого слоя методом ИПС

Таким образом, полученные результаты показали принципиальную возможность нанесения градиентного пористого покрытия из титана на полусферическую поверхность титановой заготовки для эндопротеза путем использования технологий временного наполнителя пор, передающей давление сыпучей среды и искрового плазменного спекания. В то же время, для улучшения равномерности пористого слоя и адгезии его к подложке на наклонных участках заготовки требуется оптипизация состава передающей давление среды. Возможно использование добавок оксида кремния, который успешно используется в технологии СТИМ, оксидов алюминия или титана. Перспективным представляется также усовершенствование конструкции пресс-формы с целью более равномерного распределения давления в ней.

Работа выполнена при финансовой поддержке контракта Министерства образования и науки РФ №02.G25.31.0103.